[ukończony] PWS-24; budowa testowa, 1:33

Moderatorzy: Tomasz D., laszlik, kartonwork

Wiadomo kabina z nadrukiem wygląda świetnie, ale myślę że modelarstwo kartonowe to jedna sztuka posługiwania się narzędziami ręcznymi, coś jak rękodzieło.

Wiadomo dzisiaj dużo blaszek fototrawionych i wycinanek laserowych, plastikowych części. Ale myślę że kabina chodź mniej estetyczna, ale jednak robiona ręcznie, widać wielomiesięczne poświęcenie.

Wiadomo dzisiaj dużo blaszek fototrawionych i wycinanek laserowych, plastikowych części. Ale myślę że kabina chodź mniej estetyczna, ale jednak robiona ręcznie, widać wielomiesięczne poświęcenie.

-

orfeusz1988

- Posty: 67

- Rejestracja: pt lip 29 2011, 12:45

- Lokalizacja: Słupsk

- Heinrich Kosmala

- Posty: 2209

- Rejestracja: sob paź 04 2008, 11:28

- Lokalizacja: Landau/Niemcy

- x 169

Zrezygnowałem ostatecznie z ramki „drukowanej“. Może gdyby mieć profesjonalą drukarkę, która pozwalała by wydrukować dwa razy ten sam obraz (czyli ramkę) identycznie w tym samym miejscu, wtedy „płaskowniki“ miały by chyba odpowiednią (bo podwójną – obraz na obrazie) grubość. Czy coś takiego jest w ogóle możliwe?

Górna owiewka kadłuba, usterzenie i oszklenie kabiny gotowe. Cięgna (linki) sterujące zamocuję dopiero na koniec budowy.

Górna owiewka kadłuba, usterzenie i oszklenie kabiny gotowe. Cięgna (linki) sterujące zamocuję dopiero na koniec budowy.

Ostatnio zmieniony śr maja 09 2018, 13:33 przez Heinrich Kosmala, łącznie zmieniany 2 razy.

- Heinrich Kosmala

- Posty: 2209

- Rejestracja: sob paź 04 2008, 11:28

- Lokalizacja: Landau/Niemcy

- x 169

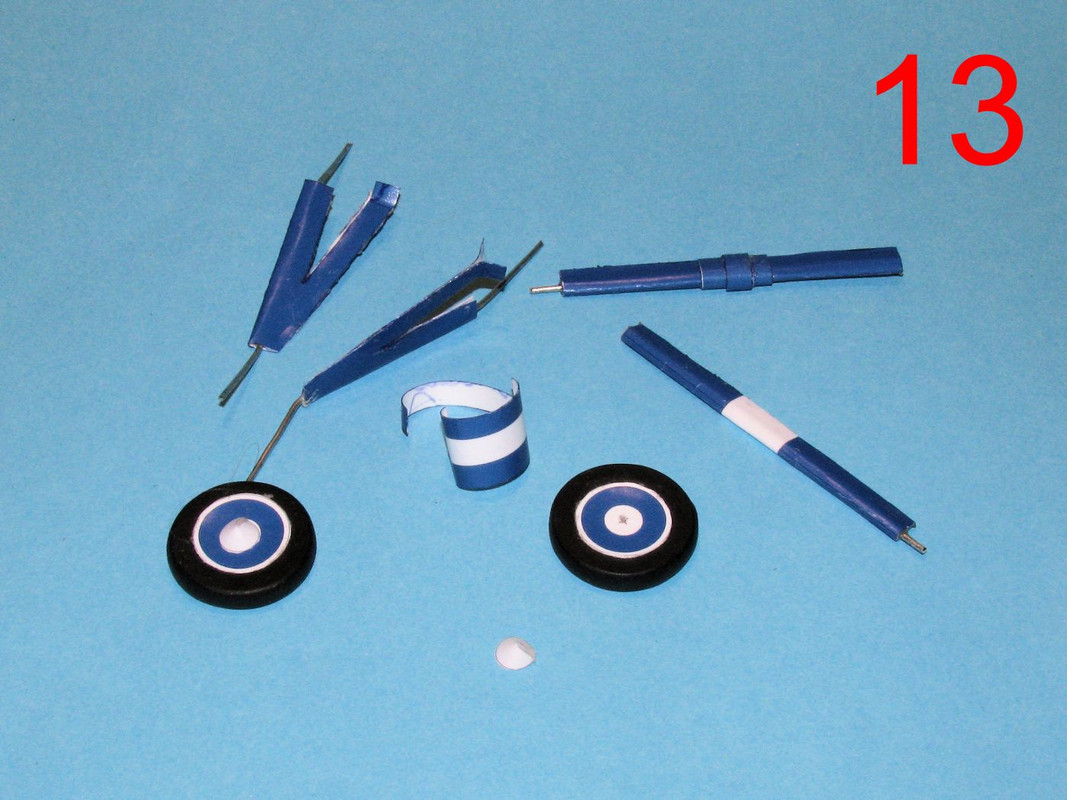

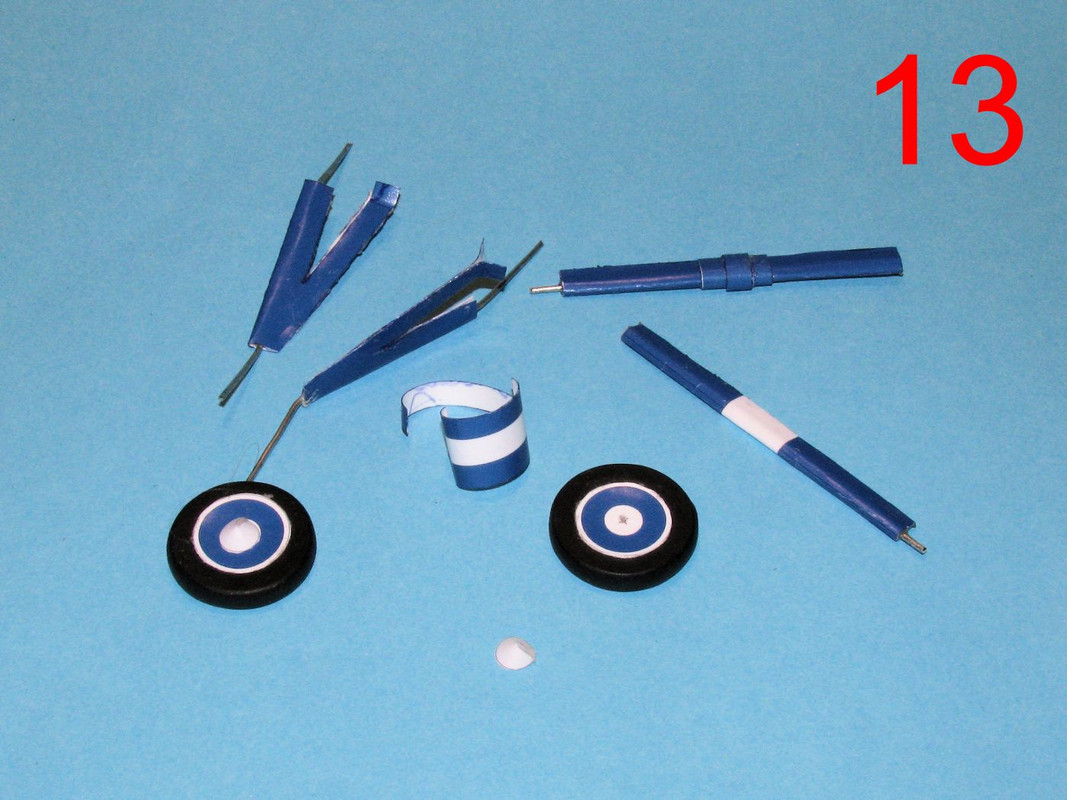

Doszło podwozie. Wygląda na to, że konstrukcja jest bardzo stabilna. Wsporniki usterzenia i płoza ogonowa też już są na swoim miejscu.

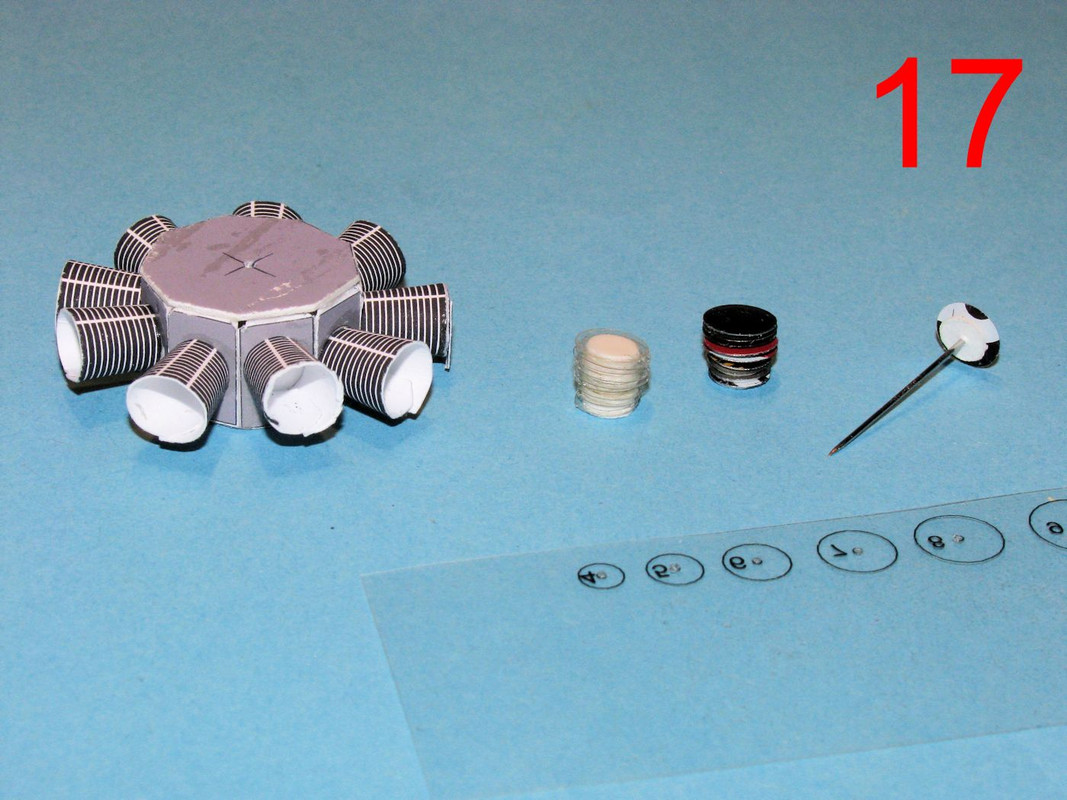

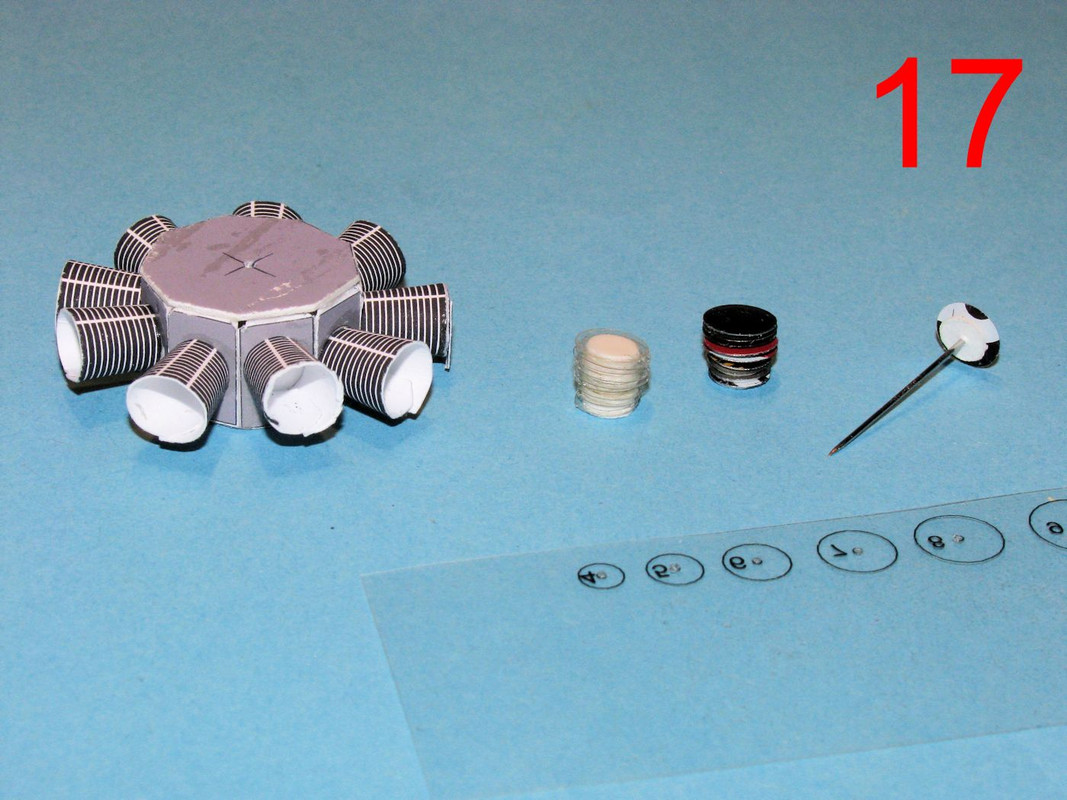

Teraz silnik. Wycinanka przewiduje dwie opcje; silnik wykonany metodą „tradycyjną“ (uproszczoną) i wersję „wypasioną“, czyli np, ożebrowanie z pojedynczych krążków kartonu. Spróbuję najpierw tę drugą wersję – gdy polegnę – zrobię tę prostszą.

Teraz silnik. Wycinanka przewiduje dwie opcje; silnik wykonany metodą „tradycyjną“ (uproszczoną) i wersję „wypasioną“, czyli np, ożebrowanie z pojedynczych krążków kartonu. Spróbuję najpierw tę drugą wersję – gdy polegnę – zrobię tę prostszą.

Ostatnio zmieniony śr maja 09 2018, 13:34 przez Heinrich Kosmala, łącznie zmieniany 2 razy.

- Heinrich Kosmala

- Posty: 2209

- Rejestracja: sob paź 04 2008, 11:28

- Lokalizacja: Landau/Niemcy

- x 169

- Heinrich Kosmala

- Posty: 2209

- Rejestracja: sob paź 04 2008, 11:28

- Lokalizacja: Landau/Niemcy

- x 169

Zanim ruszę z produkcją seryjną silnika – kilka eksperymentów. Chcę wypróbować produkcję żeberek chłodzących wycinakiem. Ręcznie (przewidziane w wycinance) nie jestem już w stanie tego wyciąć.

Ponieważ żeberka są stosunkowo cienkie, ich wykonanie z papieru (cienkiego kartonu) skończyłoby się ich wypaczeniem (jak to papier) najpóźniej przy montażu. Robię więc próbę z folii i z blachy od puszki po napojach – oba materiały mają grubość 0,1 mm, ale pozostają w swojej formie absolutnie stabilne (płaskie). „Cylinder“ robię w obu wersjach z kartonu 0,4 mm.

Do tego wszystkiego potrzebne są te wysoce specjalistyczne narzędzia. Zawias służy jako podkładka do spłaszczania młotkiem krążków z blachy – po wycięciu przypominają bowiem swoim kształtem menisk.

Po lewej silnik uproszczony (też z wycinanki), potem ożebrowania z folii i blachy. Zupełnie po prawej próba bardziej precyzyjnego montażu za pomocą otworów zrobionych z pomocą tej oto „pomocy naukowej“ wydrukowanej na folii. To jest jednak bardzo żmudna praca...

Jutro lakierowanie farbą „aluminiową“.

Ponieważ żeberka są stosunkowo cienkie, ich wykonanie z papieru (cienkiego kartonu) skończyłoby się ich wypaczeniem (jak to papier) najpóźniej przy montażu. Robię więc próbę z folii i z blachy od puszki po napojach – oba materiały mają grubość 0,1 mm, ale pozostają w swojej formie absolutnie stabilne (płaskie). „Cylinder“ robię w obu wersjach z kartonu 0,4 mm.

Do tego wszystkiego potrzebne są te wysoce specjalistyczne narzędzia. Zawias służy jako podkładka do spłaszczania młotkiem krążków z blachy – po wycięciu przypominają bowiem swoim kształtem menisk.

Po lewej silnik uproszczony (też z wycinanki), potem ożebrowania z folii i blachy. Zupełnie po prawej próba bardziej precyzyjnego montażu za pomocą otworów zrobionych z pomocą tej oto „pomocy naukowej“ wydrukowanej na folii. To jest jednak bardzo żmudna praca...

Jutro lakierowanie farbą „aluminiową“.

Ostatnio zmieniony śr maja 09 2018, 13:35 przez Heinrich Kosmala, łącznie zmieniany 3 razy.

No cóż mogę jedynie życzyć powodzenia i wytrwałości przede wszystkim! Ja, już tak standardowo do silników lotniczych stosuję mniej kłopotliwą metodę, mianowicie zwijam ze zwykłego papieru walec (ważne żeby nie był pusty w środku), który następnie owijam miękkim drutem (alu lub cyna). Łatwo, szybko i efekt dobry. Teraz miałem okazję zrobić takie cylindry do Tiger Moth'a. Kiedyś sklejałem cylindry z krążków do silnika Oberursel, zajęło to bardzo dużo czasu, a efekt, hmm po takim nakładzie pracy - średni.

- Heinrich Kosmala

- Posty: 2209

- Rejestracja: sob paź 04 2008, 11:28

- Lokalizacja: Landau/Niemcy

- x 169

Witaj Camillo,

tego rodzaju konstrukcja to dla mnie rodzaj wyzwania, dlatego próbuję. Wypróbowałem już „prawie wszystko“, łącznie z wkrętami aluminiowymi, ale także tradycyjna konstrukcja (cylinder z kartonu z graficzną imitacją żeberek) może robić wrażenie, gdy jest uzupełniona o instalację zapłonową i popychacze. Zobaczymy...

Z próbnego lakierowania nici – zaczęło padać...

Pozdrawiam

tego rodzaju konstrukcja to dla mnie rodzaj wyzwania, dlatego próbuję. Wypróbowałem już „prawie wszystko“, łącznie z wkrętami aluminiowymi, ale także tradycyjna konstrukcja (cylinder z kartonu z graficzną imitacją żeberek) może robić wrażenie, gdy jest uzupełniona o instalację zapłonową i popychacze. Zobaczymy...

Z próbnego lakierowania nici – zaczęło padać...

Pozdrawiam