Pomalowałbym se tego Twojego statka

[R/G] USS JOHN D. FORD - DD 228, od podstaw by QŃ

Moderatorzy: Tomasz D., laszlik, kartonwork

- Szydercza Gała

- Posty: 2325

- Rejestracja: pt mar 05 2004, 14:48

- Lokalizacja: ZIELONA WYSPA PEŁNA OWIEC

- x 169

Re: [R] USS JOHN D. FORD - DD 228, od podstaw by QŃ

Pomalowałbym se tego Twojego statka

NUR FüR MASON!!!!!

ZŁO SQUAD

WSPÓŁZAWODNICTWO RACJONALIZATORSKIE- DŹWIGNIĄ POSTĘPU TECHNICZNEGO!

NIE OTWIERAM MINIATUREK !!!

ZŁO SQUAD

WSPÓŁZAWODNICTWO RACJONALIZATORSKIE- DŹWIGNIĄ POSTĘPU TECHNICZNEGO!

NIE OTWIERAM MINIATUREK !!!

Re: [R] USS JOHN D. FORD - DD 228, od podstaw by QŃ

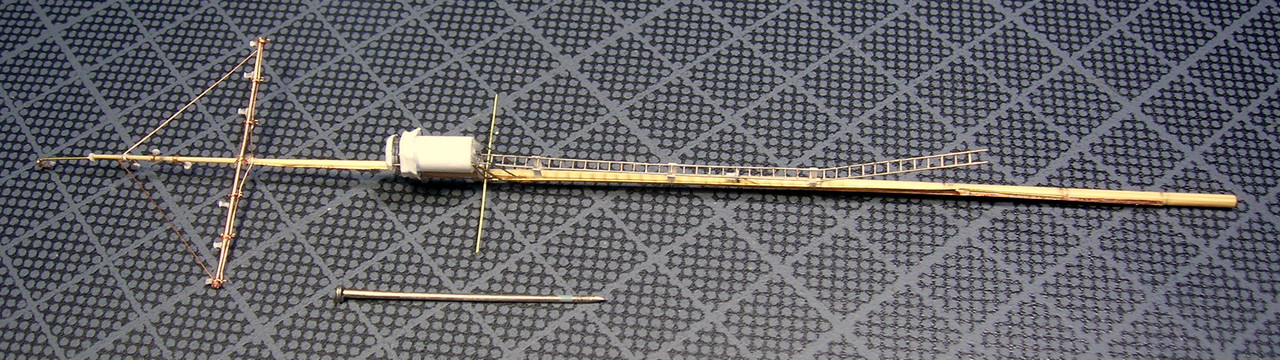

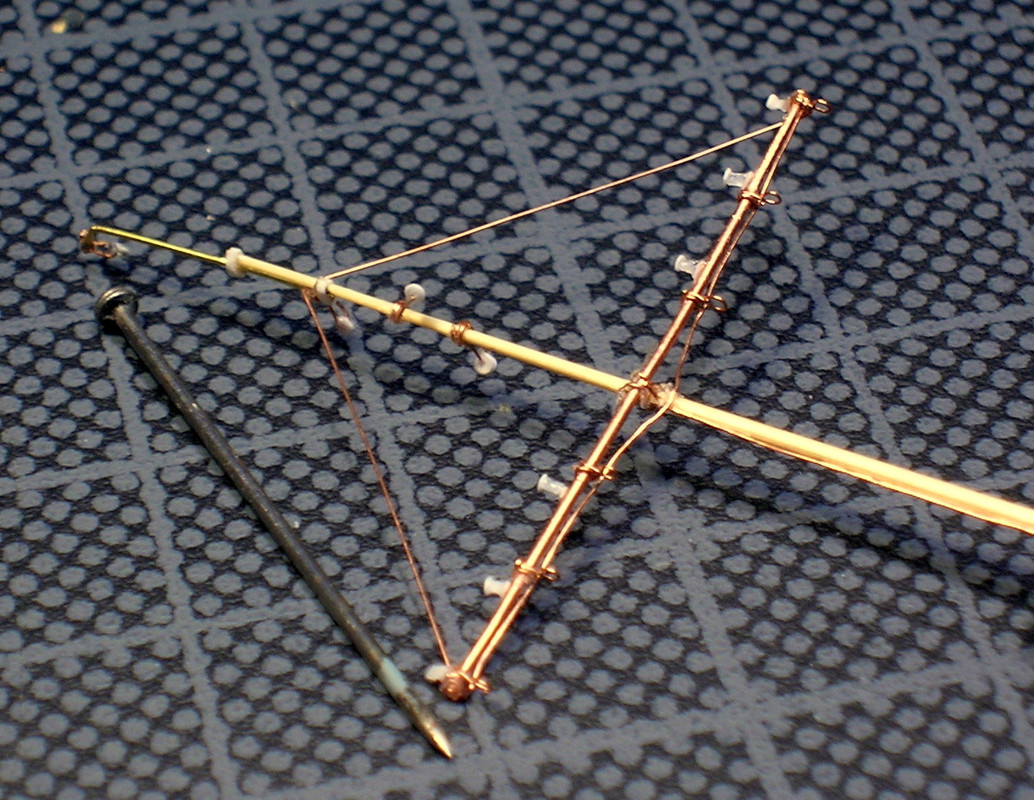

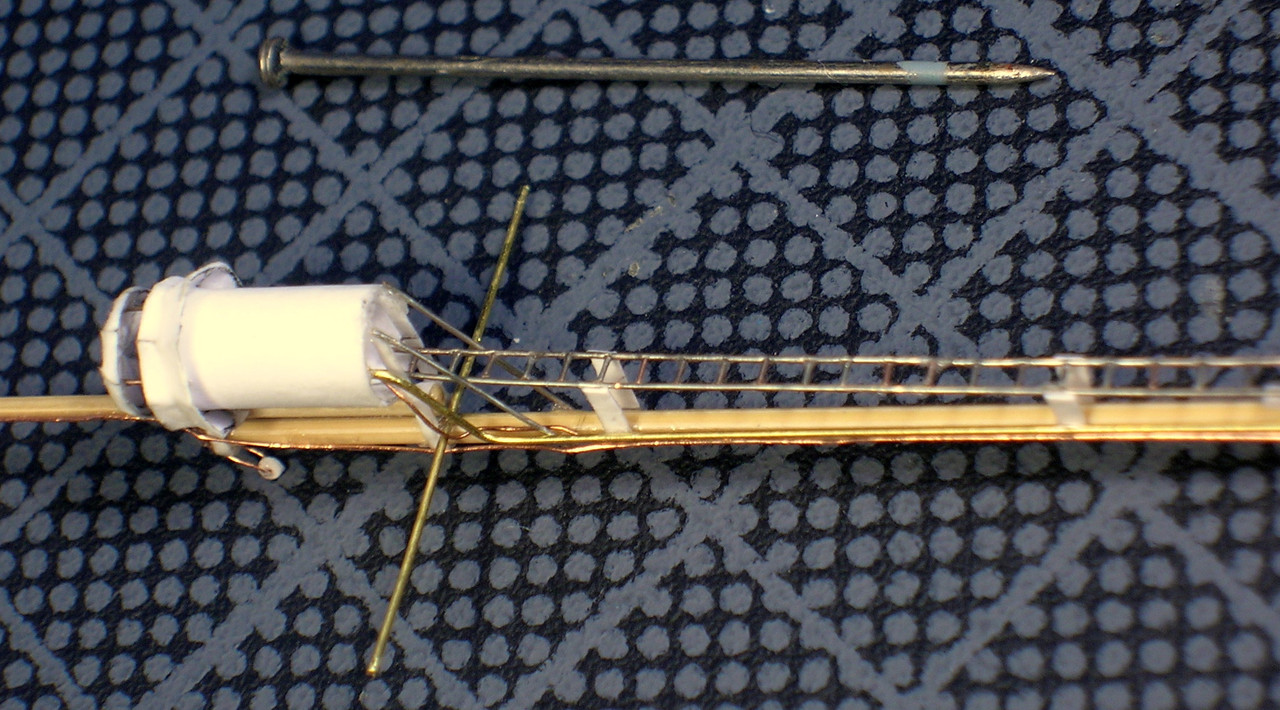

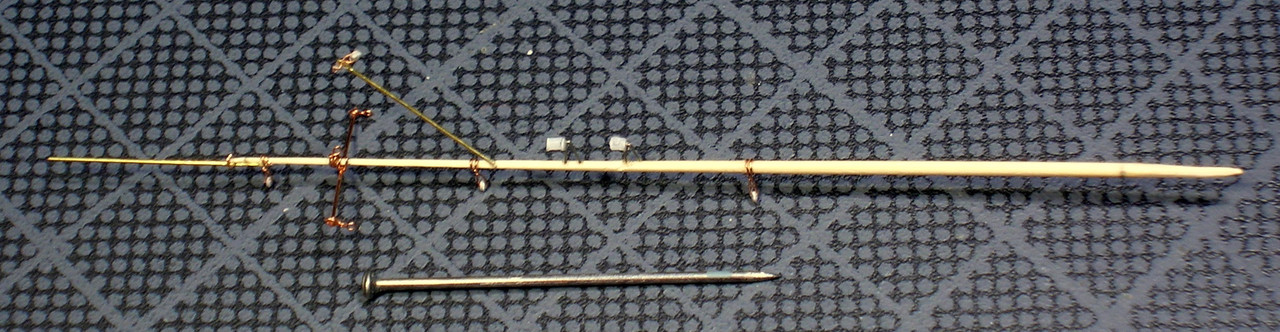

Drobne postępy w budowie.

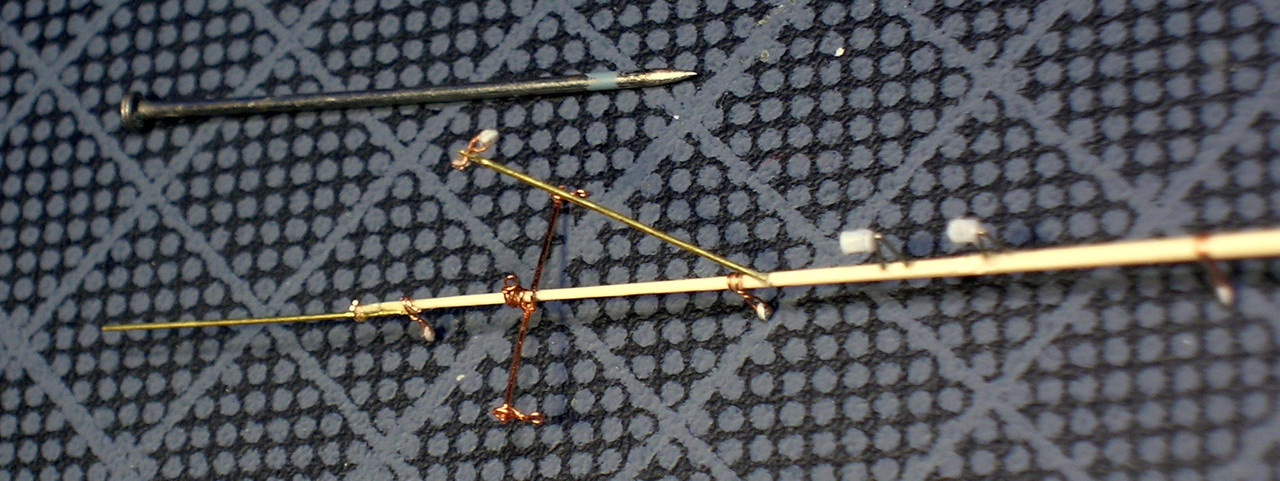

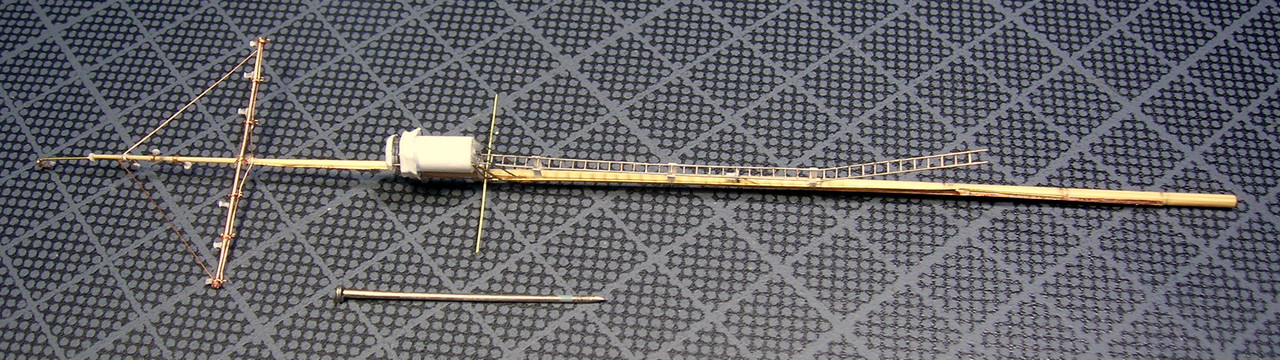

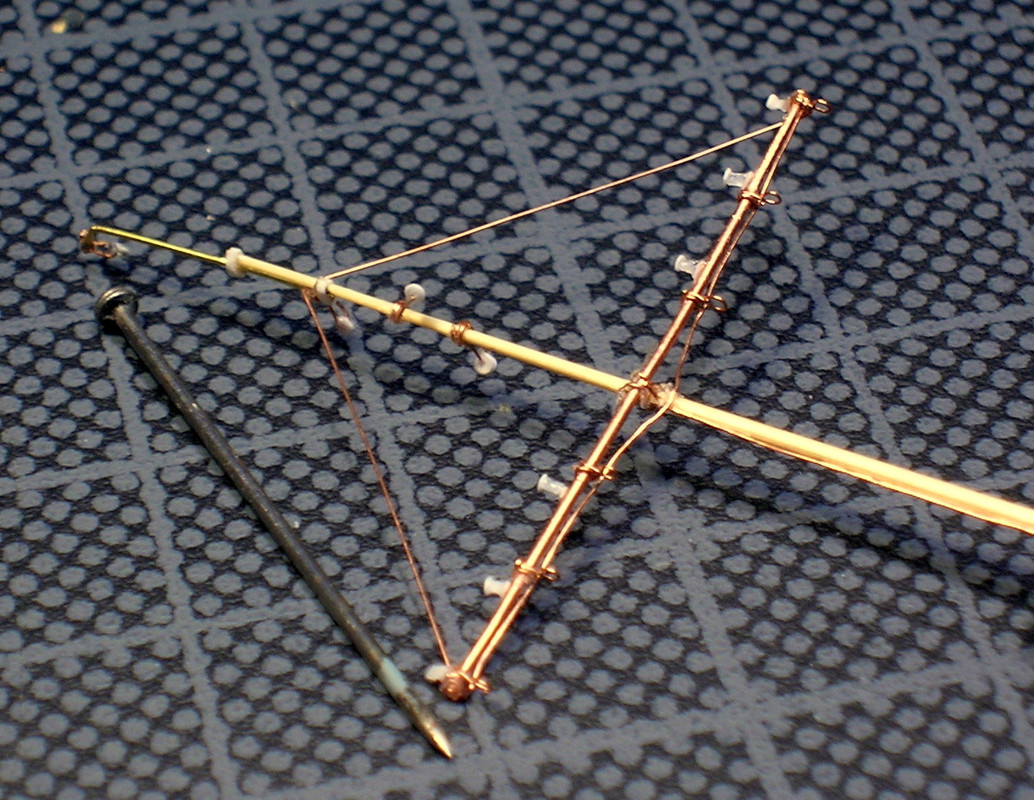

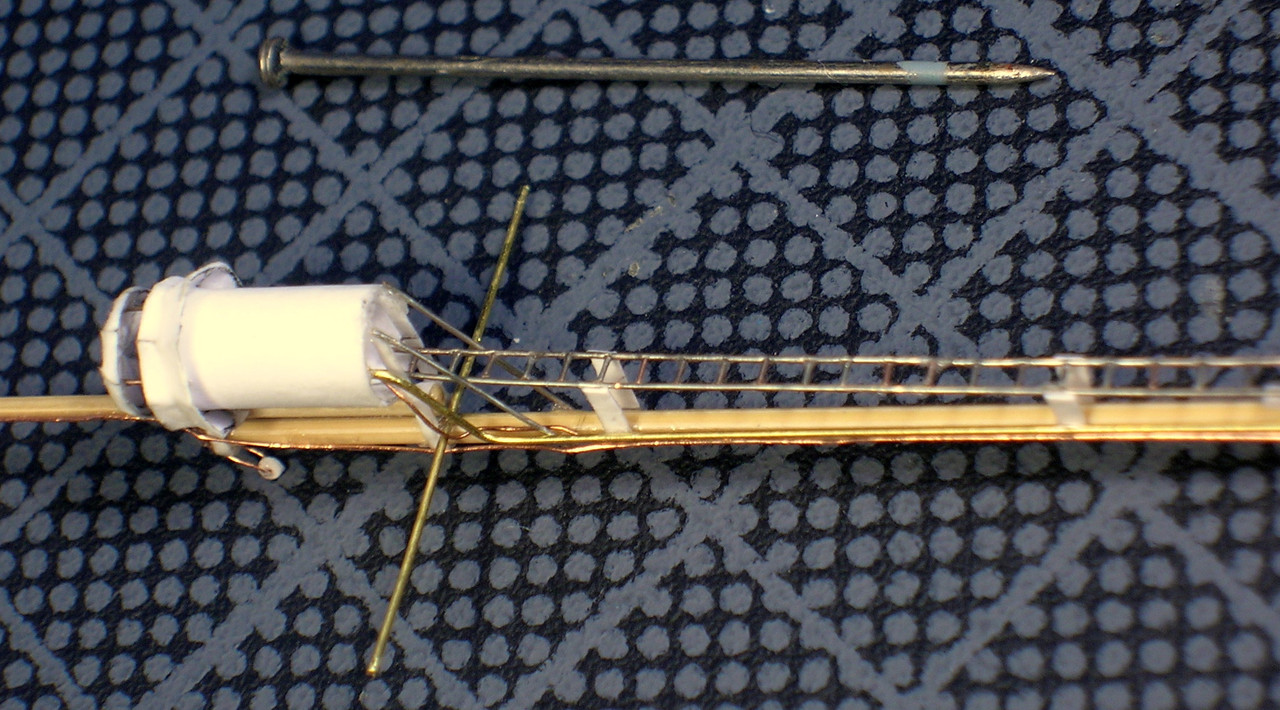

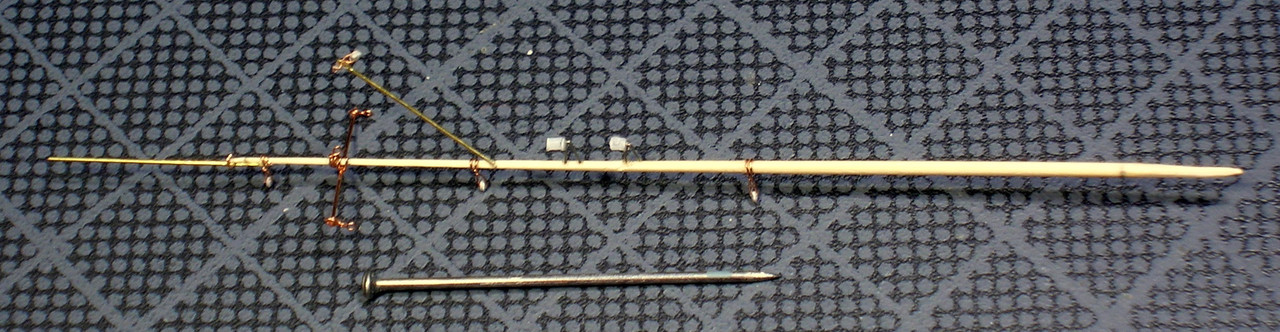

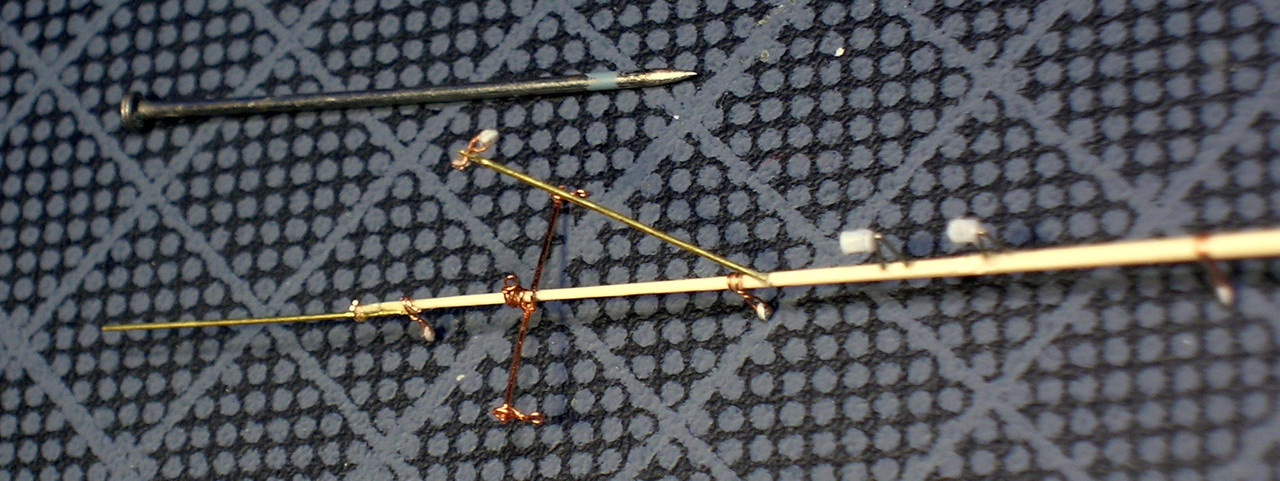

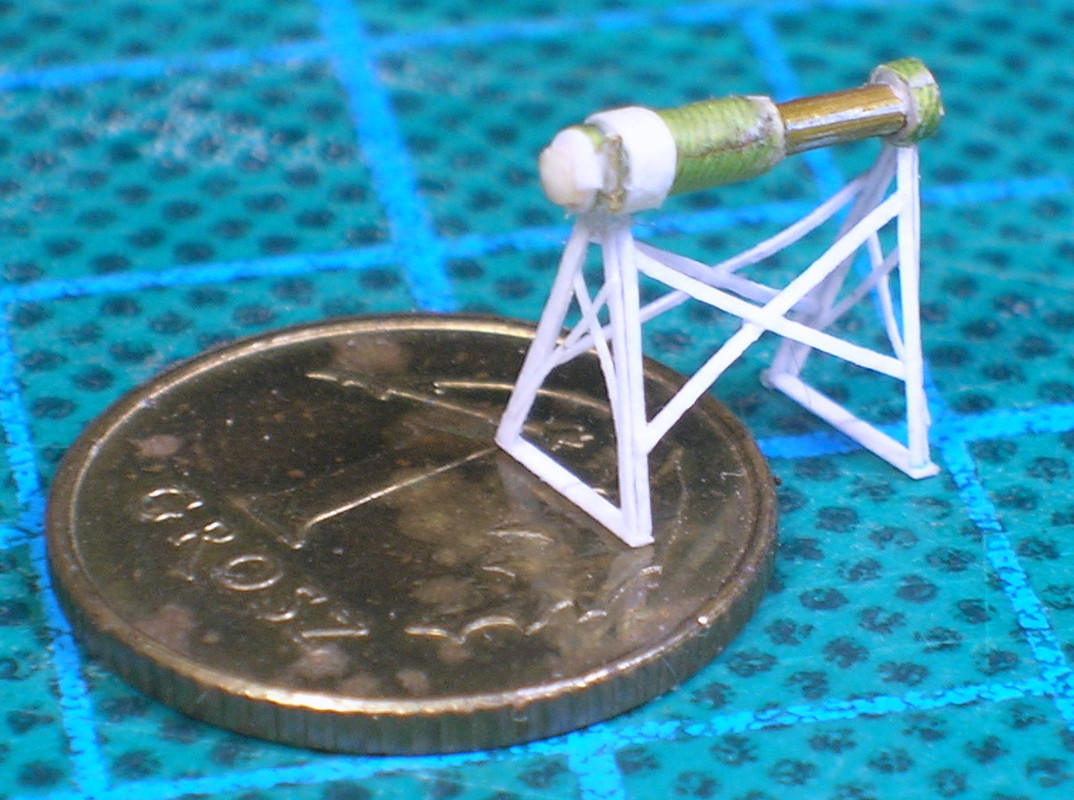

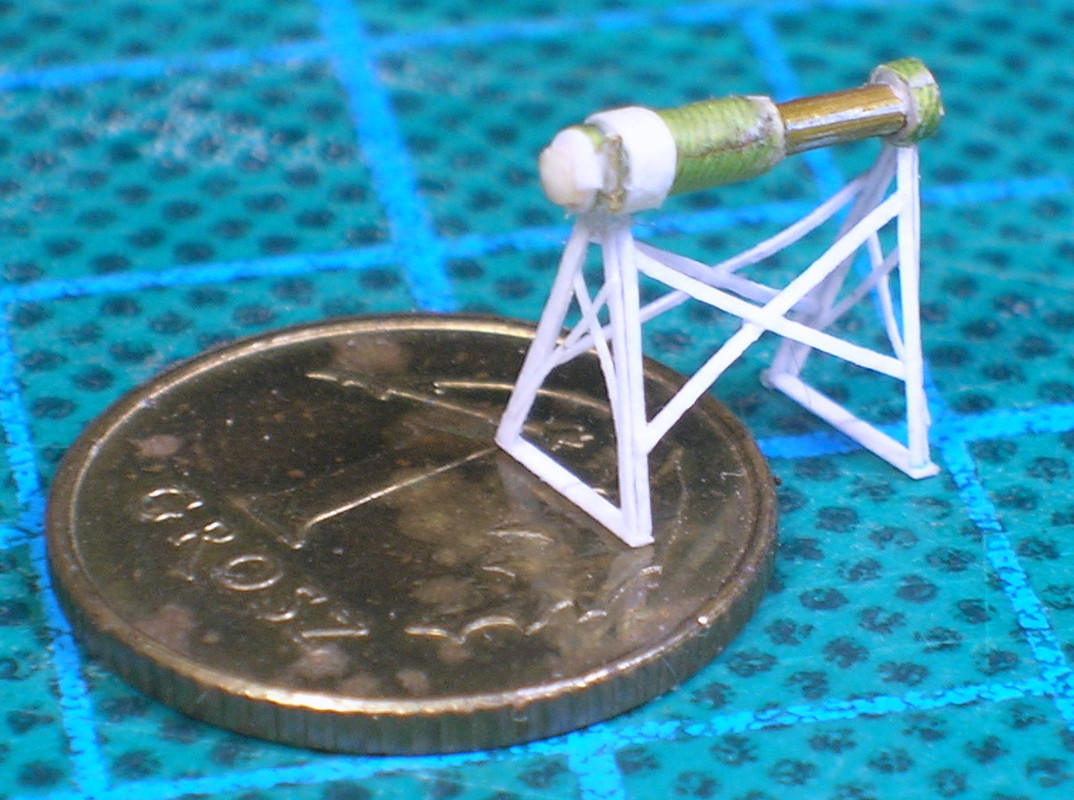

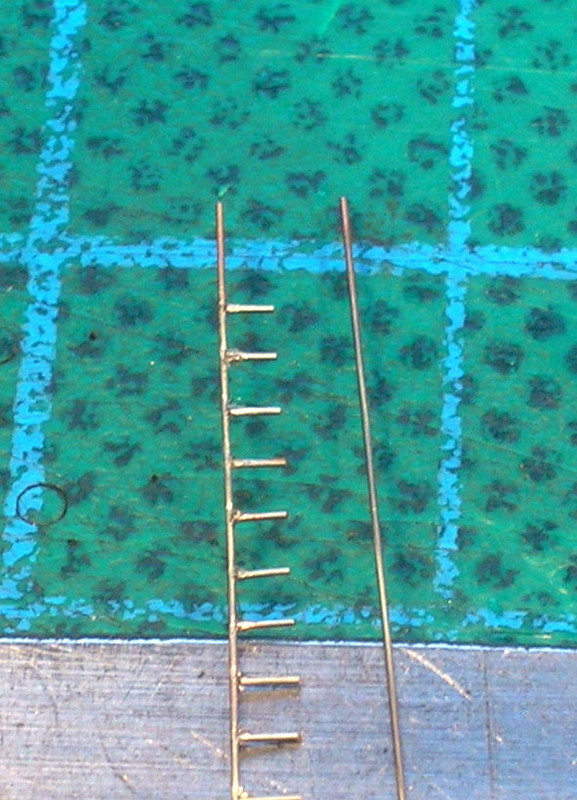

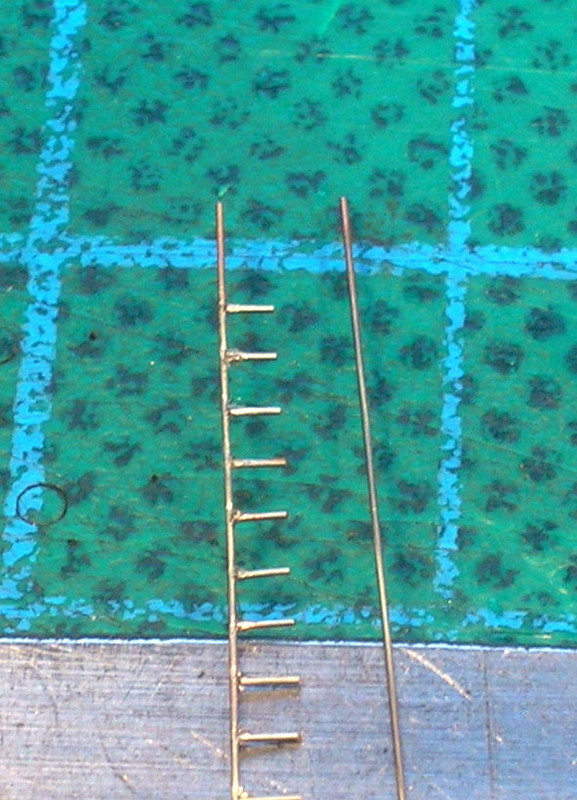

Maszt dziobowy:

Maszt rufowy:

Do porównania dałem szpilkę. Nie są to za wielkie elementy, wymagały sporo dłubaniny. W sumie spędziłem nad nimi 3 weekendy.

Maszt dziobowy:

Maszt rufowy:

Do porównania dałem szpilkę. Nie są to za wielkie elementy, wymagały sporo dłubaniny. W sumie spędziłem nad nimi 3 weekendy.

Re: [R] USS JOHN D. FORD - DD 228, od podstaw by QŃ

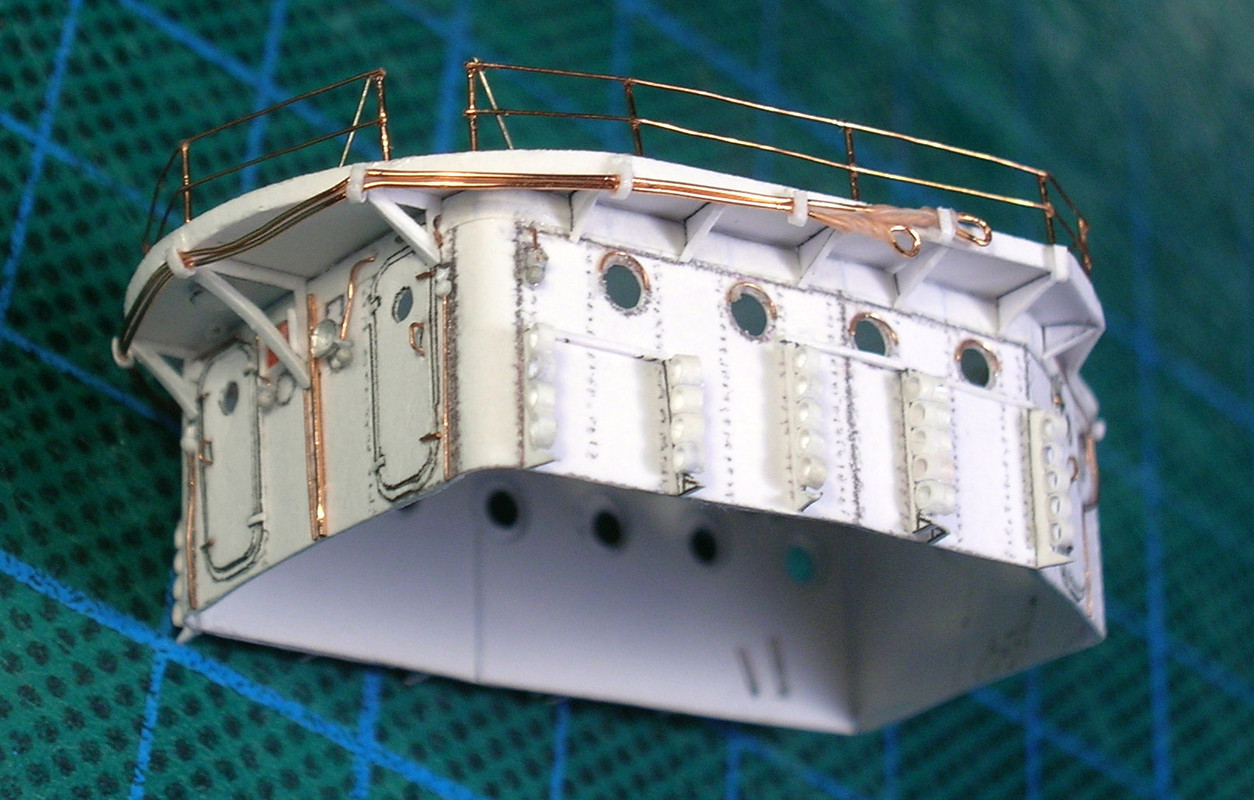

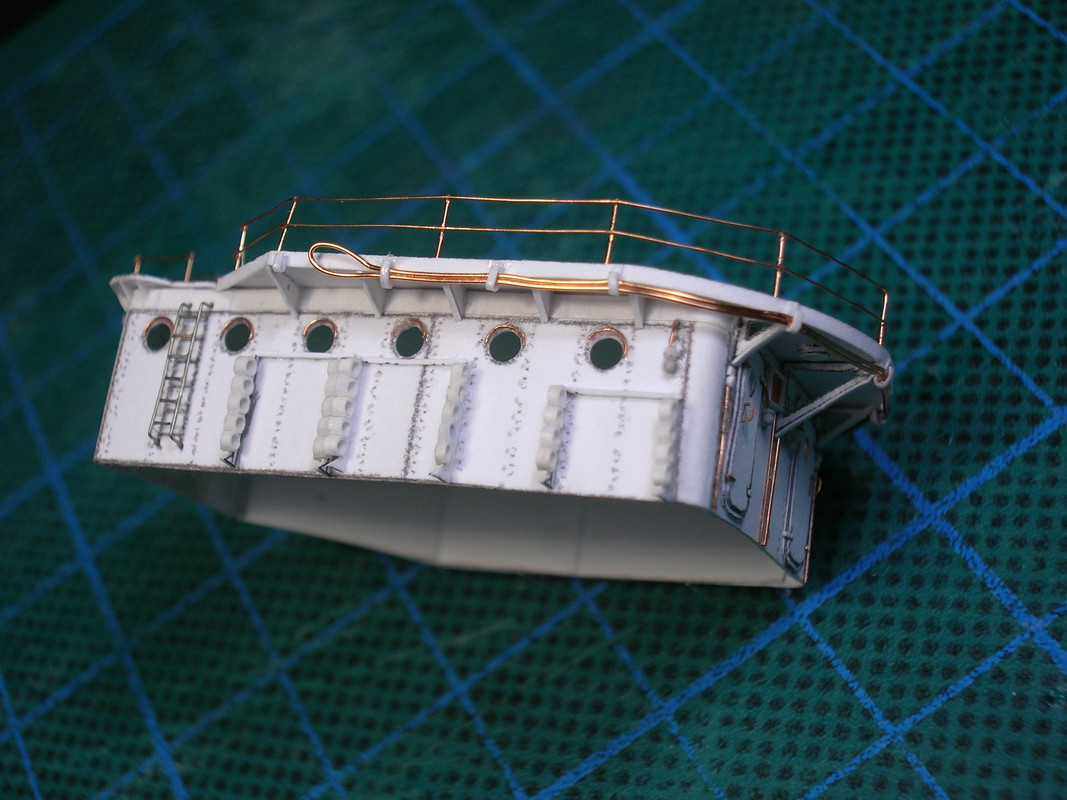

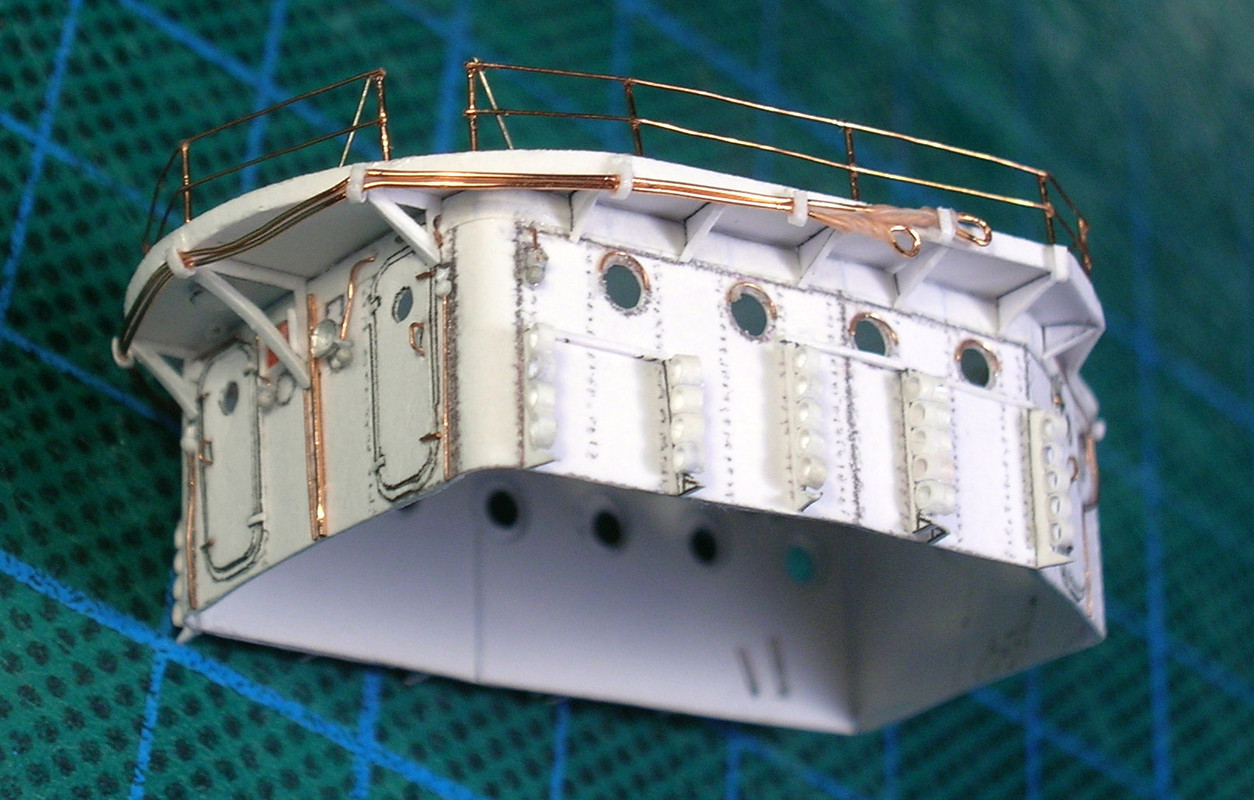

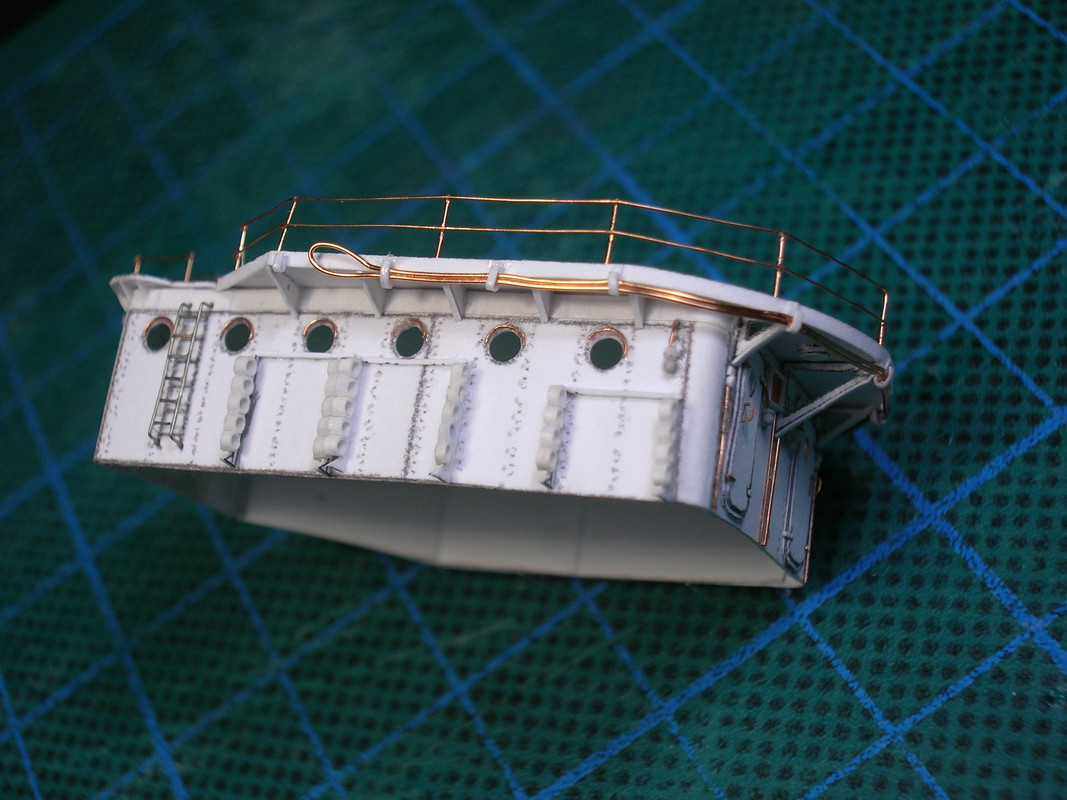

Kontynuacja nadbudówek.

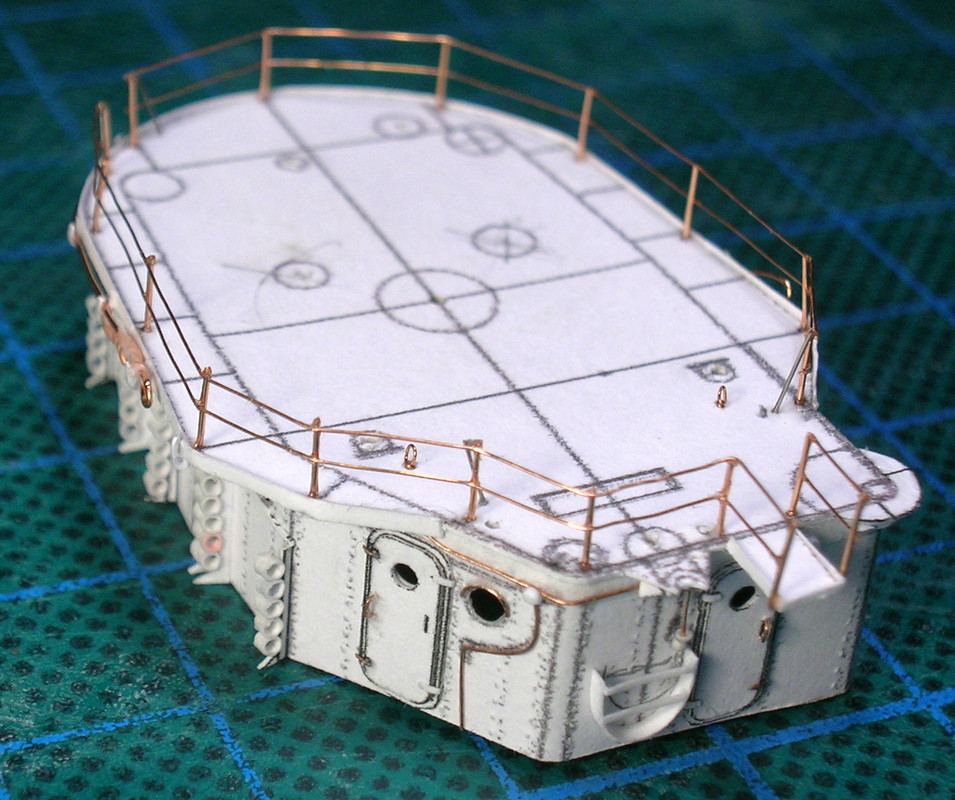

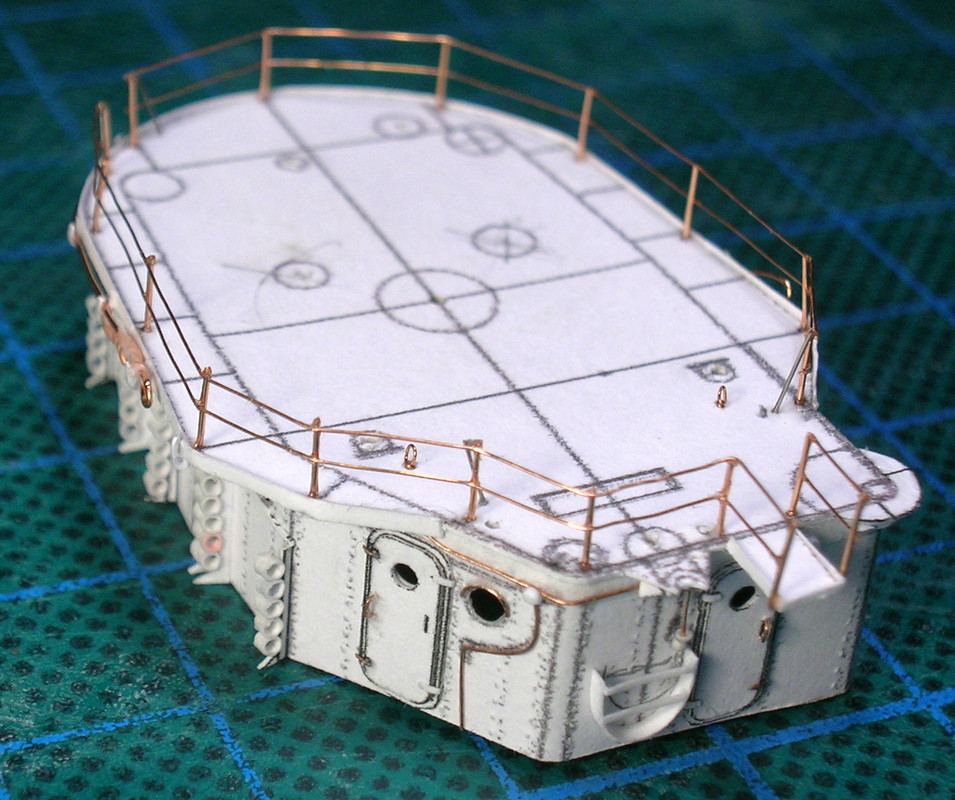

Na początek uzupełnienie do nadbudówki śródokręcia – doszedł reling i mocowanie węża ppoż.

A to już nadbudówka rufowa. Mała, ale sporo z nią było roboty.

Oczywiście trzeba było uzupełnić wszelkie drobiazgi, które na nich lub w ich pobliżu się znajdowały.

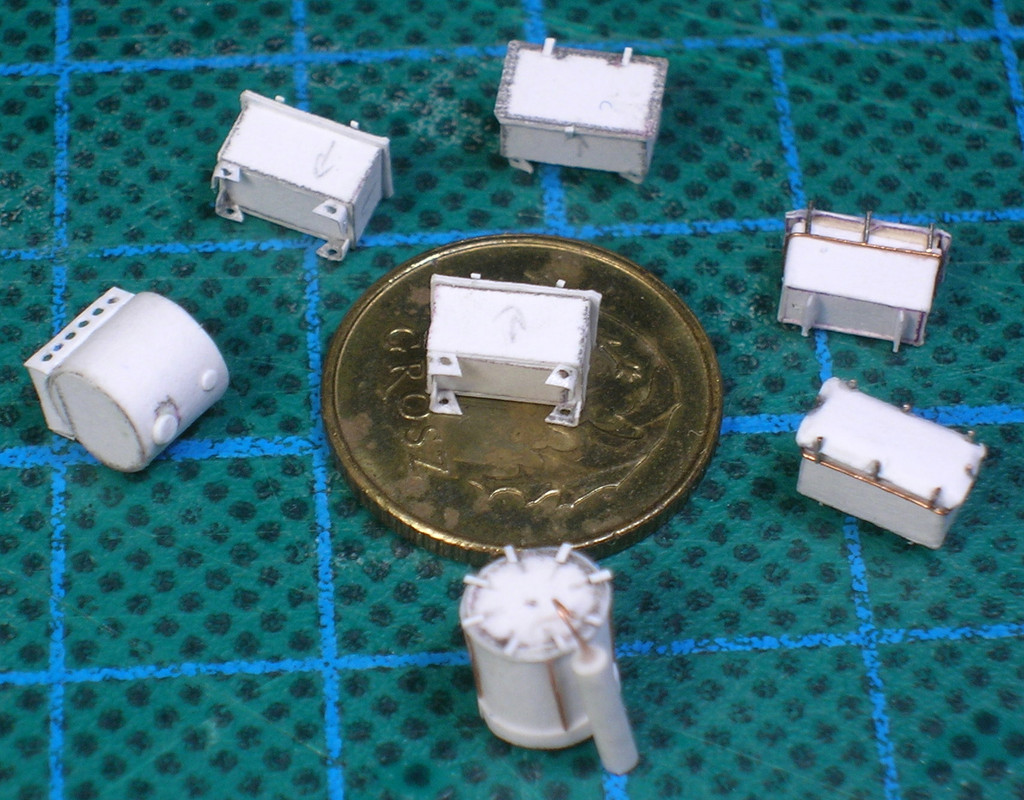

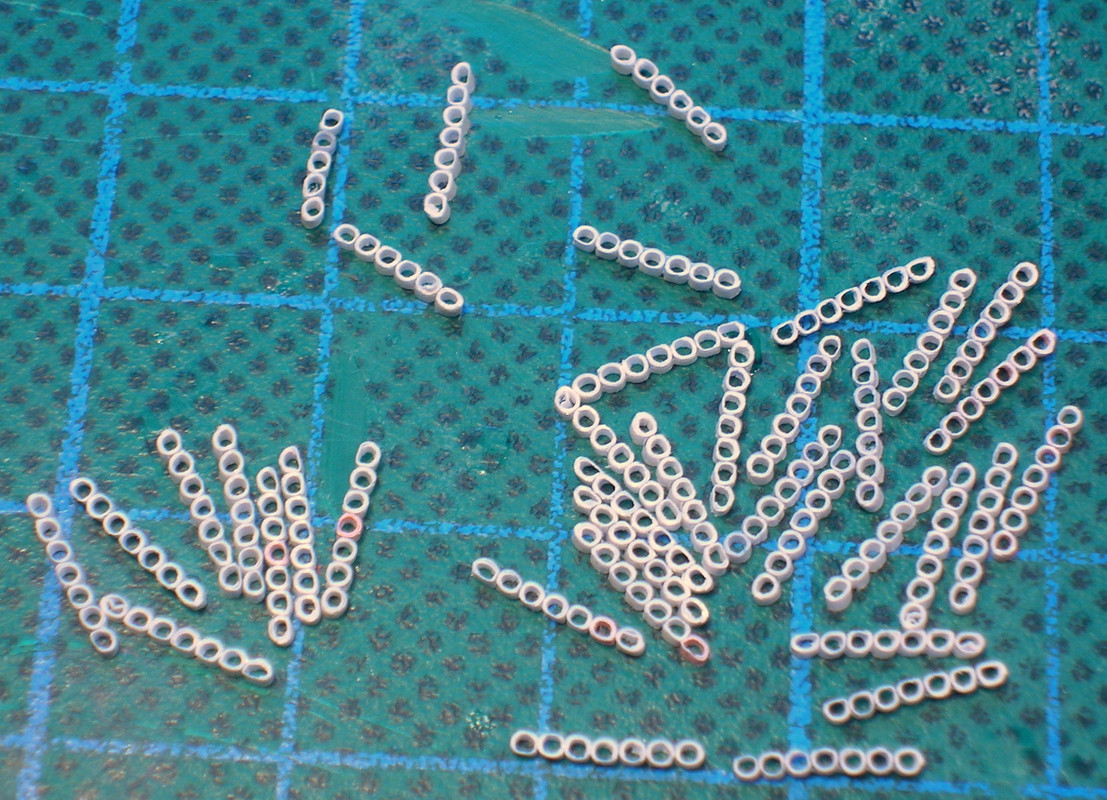

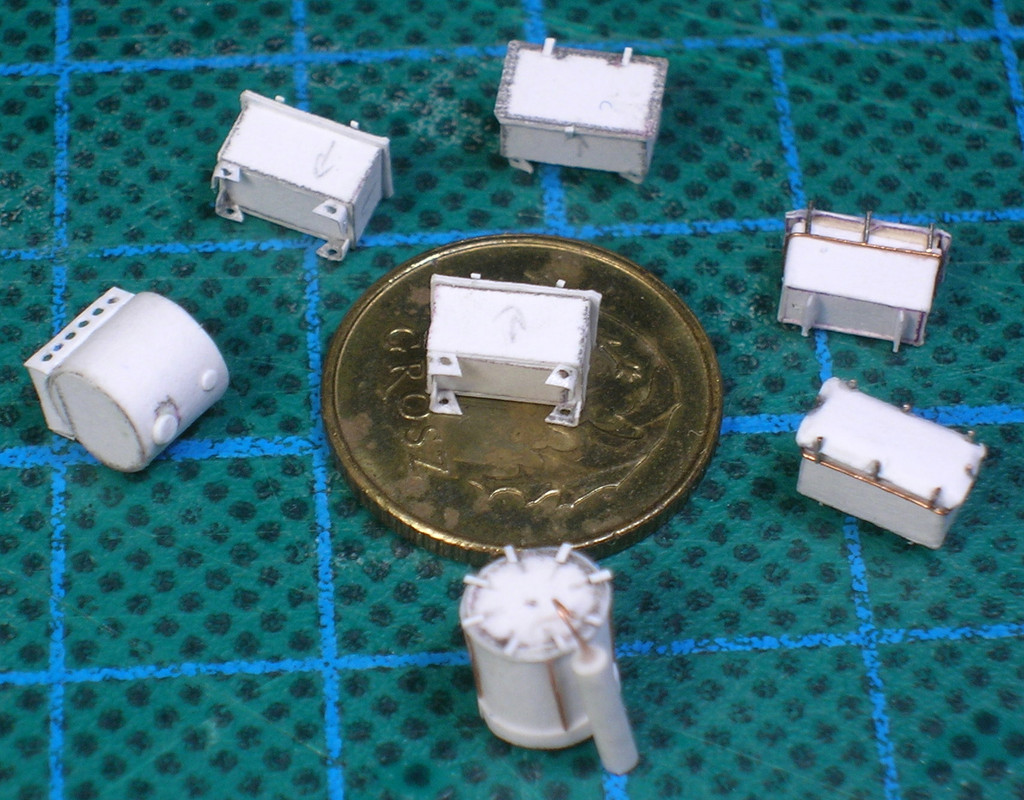

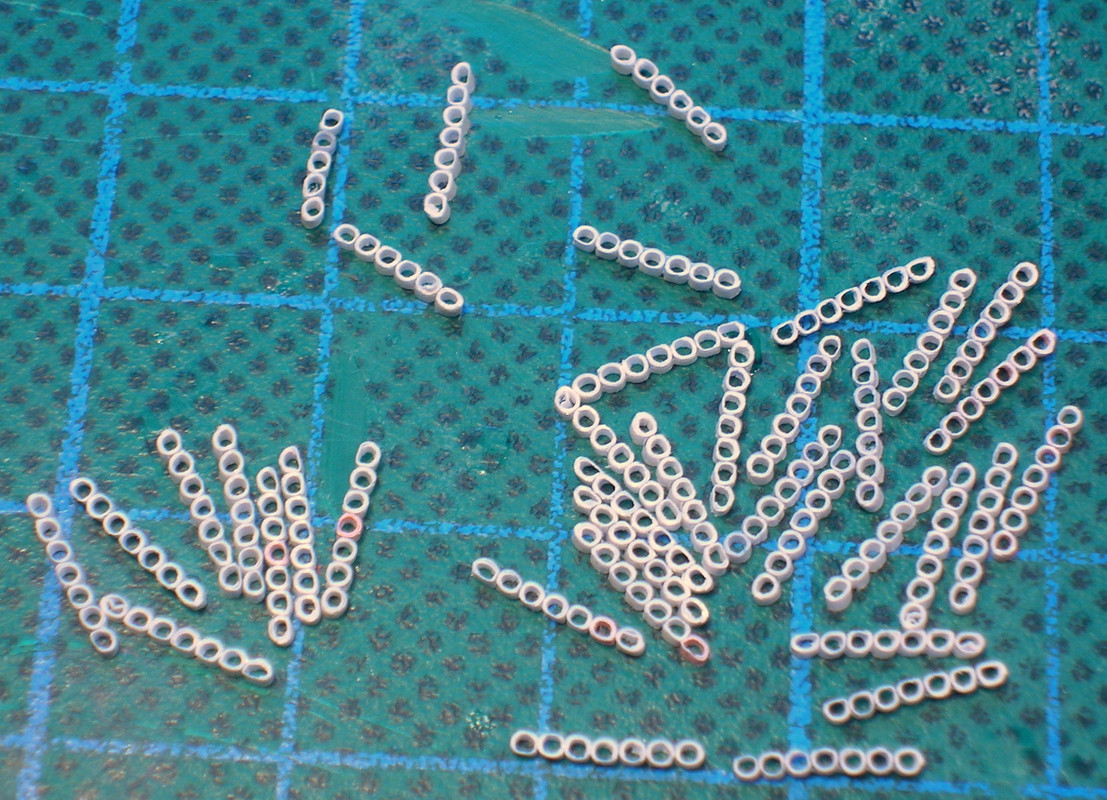

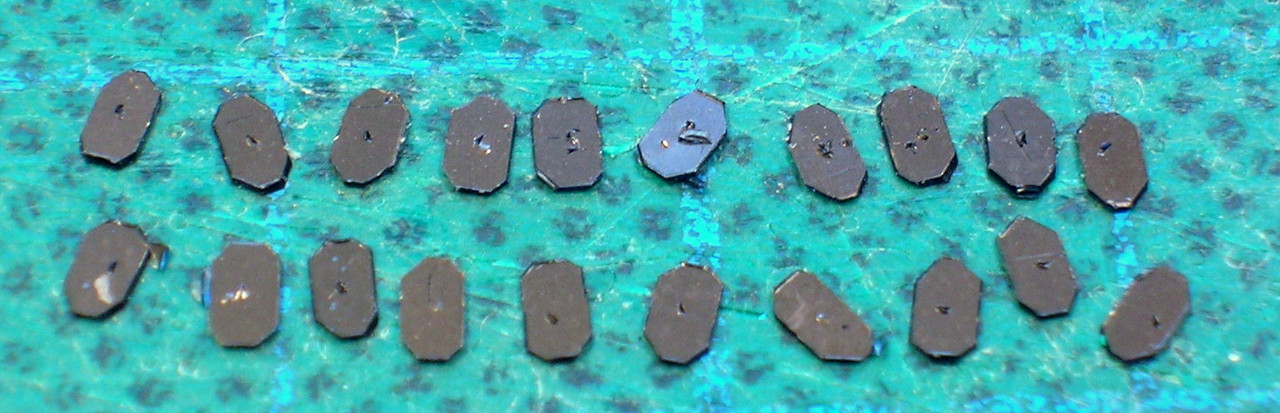

Ponieważ mam już 3 główne nadbudówki, więc zabrałem się za dodatki, które były przy wszystkich – stojaki na amunicję (ładunki miotające?). Sporo przy nich było roboty. Zdecydowałem się zrobić je puste, z pustymi kółeczkami. Tylko sporo tych kółek i ciężko by było zrobić 224 identyczne kółka o średnicy 1mm i grubości 0,5. I do tego posklejać je ze sobą.

Problem rozwiązałem inaczej. Najpierw skleiłem pojedyncze rurki z papieru zeszytowego na BCG. Potraktowałem od zewnątrz SG i przeszlifowałem. Potem skleiłem rurki ze sobą SG (1 zdjęcie). Potem nową żyletką pociąłem ten sklejony zestaw na gotowe, 7-elementowe zestawy kółek 2 zdjęcie).

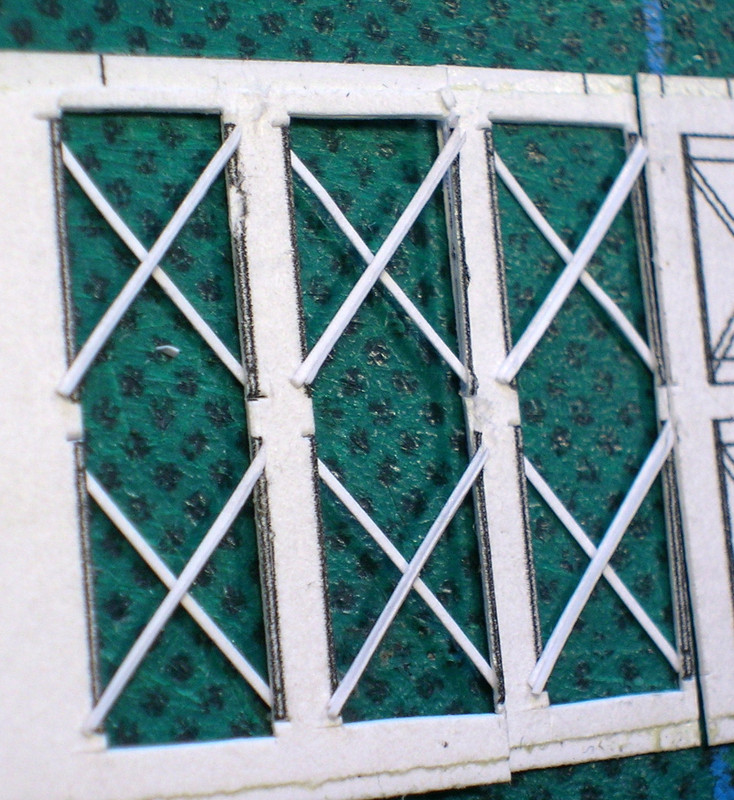

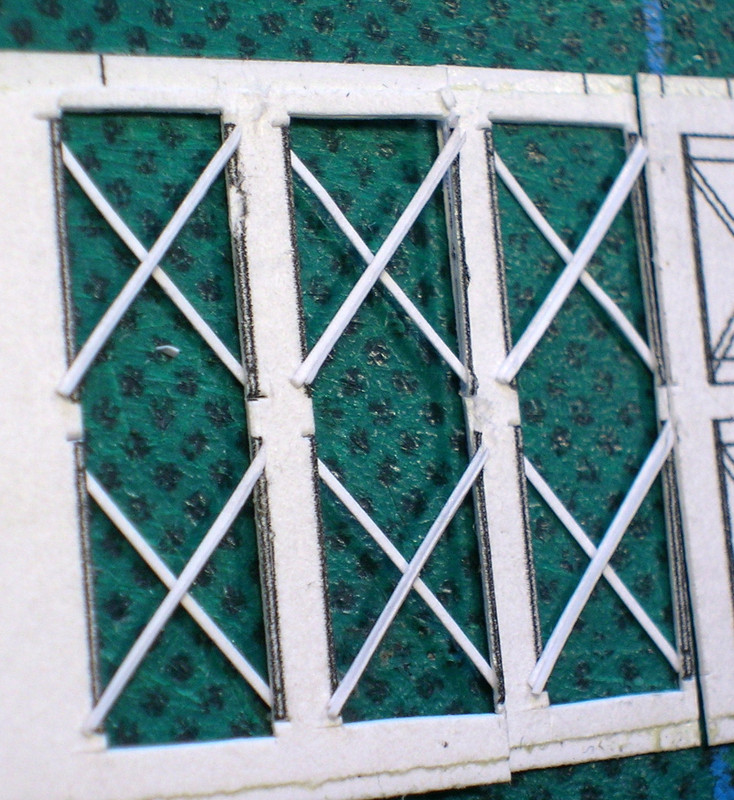

Ostatni problem, to jak zrobić stabilne stojaki tak, żeby się nie pokrzywiły.

Najpierw wyciąłem przestrzeń pomiędzy pionowymi wzmocnieniami stelaża. Teraz mogłem poprzyklejać usztywniające kątowniki tak, aby nie zwichrować ramki. Kątowniki nie były zginane – doklejałem poszczególne paski o szerokości 0,5 mm (z papieru 100g ok. 0,1mm grubości). Klejenie na BCG. Po sklejeniu całość była delikatnie wzmocniona SG. Całość dała mi zabawę na dwa dni.

Na początek uzupełnienie do nadbudówki śródokręcia – doszedł reling i mocowanie węża ppoż.

A to już nadbudówka rufowa. Mała, ale sporo z nią było roboty.

Oczywiście trzeba było uzupełnić wszelkie drobiazgi, które na nich lub w ich pobliżu się znajdowały.

Ponieważ mam już 3 główne nadbudówki, więc zabrałem się za dodatki, które były przy wszystkich – stojaki na amunicję (ładunki miotające?). Sporo przy nich było roboty. Zdecydowałem się zrobić je puste, z pustymi kółeczkami. Tylko sporo tych kółek i ciężko by było zrobić 224 identyczne kółka o średnicy 1mm i grubości 0,5. I do tego posklejać je ze sobą.

Problem rozwiązałem inaczej. Najpierw skleiłem pojedyncze rurki z papieru zeszytowego na BCG. Potraktowałem od zewnątrz SG i przeszlifowałem. Potem skleiłem rurki ze sobą SG (1 zdjęcie). Potem nową żyletką pociąłem ten sklejony zestaw na gotowe, 7-elementowe zestawy kółek 2 zdjęcie).

Ostatni problem, to jak zrobić stabilne stojaki tak, żeby się nie pokrzywiły.

Najpierw wyciąłem przestrzeń pomiędzy pionowymi wzmocnieniami stelaża. Teraz mogłem poprzyklejać usztywniające kątowniki tak, aby nie zwichrować ramki. Kątowniki nie były zginane – doklejałem poszczególne paski o szerokości 0,5 mm (z papieru 100g ok. 0,1mm grubości). Klejenie na BCG. Po sklejeniu całość była delikatnie wzmocniona SG. Całość dała mi zabawę na dwa dni.

Re: [R] USS JOHN D. FORD - DD 228, od podstaw by QŃ

Bajka.

Sam teraz grzebię przy nadbudówce destroyera i taka myśl/sugestia odnośnie relingu: poprzeczki na zagięciach wyglądają precyzyjniej, gdy są sklejane z kawałków (odcinków).

Nie ma się co silić na ciągnięcie z jednego długiego drutu i gięcie na słupkach. Docięte odcinki dają ostre 'zagięcia' na słupkach, co w skali wygląda dobrze. Zaginane z jednego kawałka są trochę "tępe" (zaokrąglone).

Sam teraz grzebię przy nadbudówce destroyera i taka myśl/sugestia odnośnie relingu: poprzeczki na zagięciach wyglądają precyzyjniej, gdy są sklejane z kawałków (odcinków).

Nie ma się co silić na ciągnięcie z jednego długiego drutu i gięcie na słupkach. Docięte odcinki dają ostre 'zagięcia' na słupkach, co w skali wygląda dobrze. Zaginane z jednego kawałka są trochę "tępe" (zaokrąglone).

pzdr Grzegorz

ZŁO SQUAD

ZŁO SQUAD

Re: [R] USS JOHN D. FORD - DD 228, od podstaw by QŃ

A ja sądziłem że to jakiś dwucalowy gwóźdźQN pisze:Do porównania dałem szpilkę

Re: [R] USS JOHN D. FORD - DD 228, od podstaw by QŃ

Detalizacja na maksa. A miejscami to metalizacja. Maszt do działu metalwork. A moja szczęka do drutowania a gały z orbit  (nie szydercze).

(nie szydercze).

- Szydercza Gała

- Posty: 2325

- Rejestracja: pt mar 05 2004, 14:48

- Lokalizacja: ZIELONA WYSPA PEŁNA OWIEC

- x 169

Re: [R] USS JOHN D. FORD - DD 228, od podstaw by QŃ

Podoba się QŃu, podoba

NUR FüR MASON!!!!!

ZŁO SQUAD

WSPÓŁZAWODNICTWO RACJONALIZATORSKIE- DŹWIGNIĄ POSTĘPU TECHNICZNEGO!

NIE OTWIERAM MINIATUREK !!!

ZŁO SQUAD

WSPÓŁZAWODNICTWO RACJONALIZATORSKIE- DŹWIGNIĄ POSTĘPU TECHNICZNEGO!

NIE OTWIERAM MINIATUREK !!!

Re: [R] USS JOHN D. FORD - DD 228, od podstaw by QŃ

Śródokręcia ciąg dalszy. W tym odcinku świetliki kotłowni.

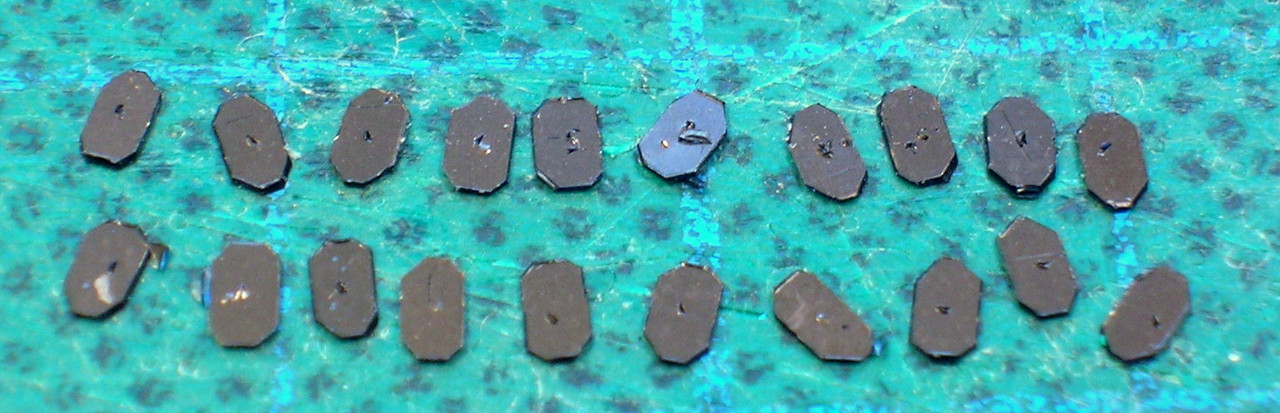

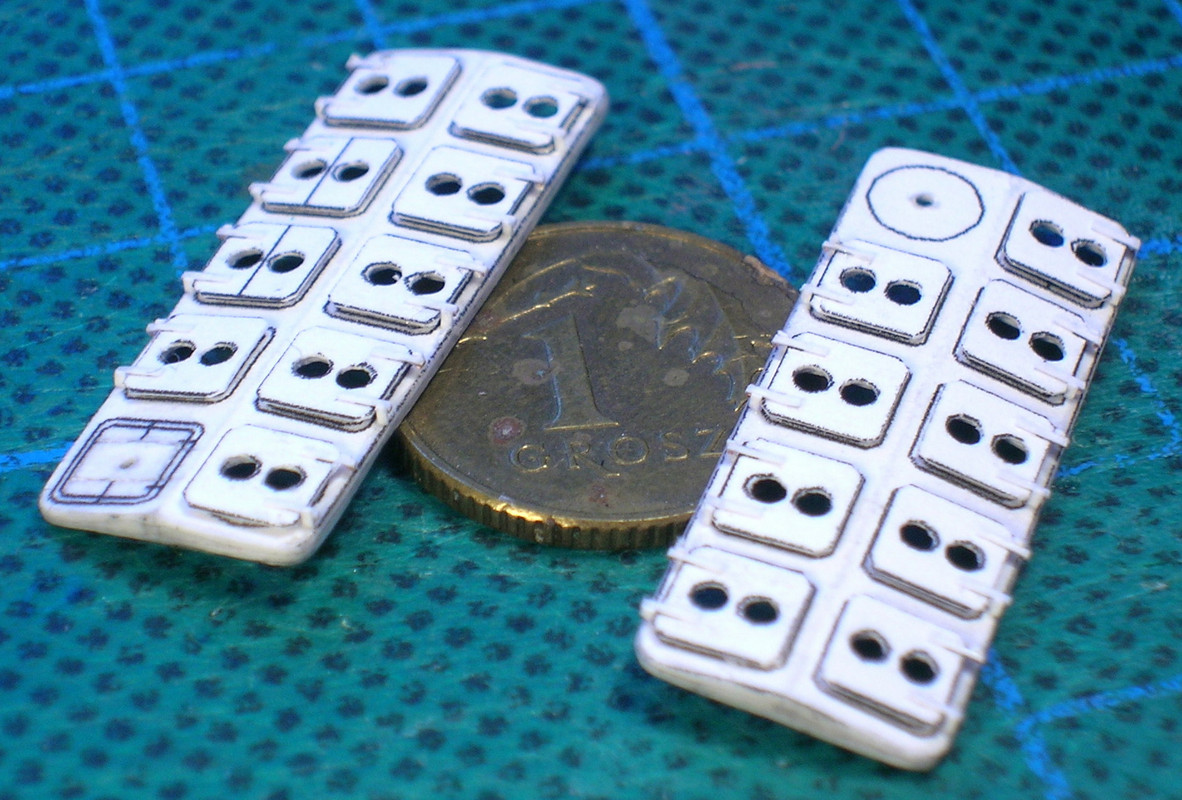

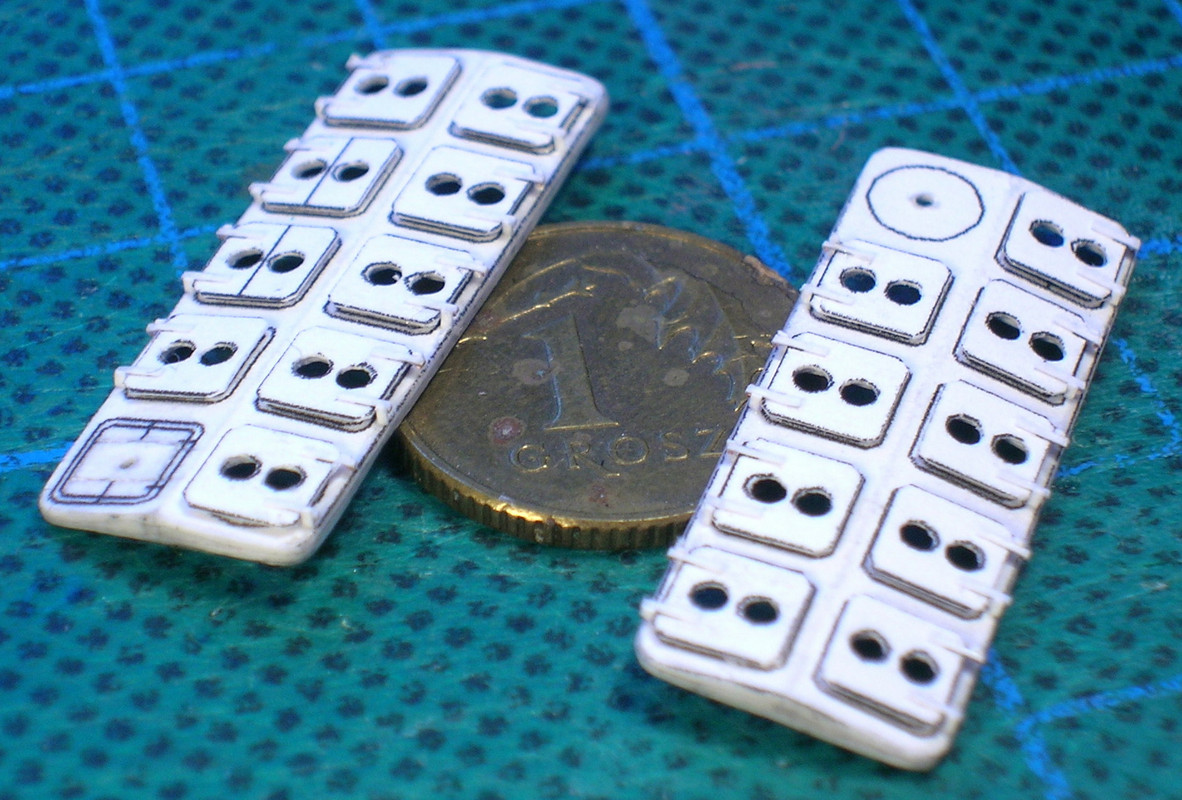

Cały świetlik ma 10x26mm. Do tego nie jest za wysoki. Od 1,3 mm na środku do 0,7mm z boku. I miałem problem, jak takie coś wykonać. Element musiał być pusty w środku, bo po pomalowani świetlika będę musiał podkleić od środka kliszą rentgenowską bulaje. Z początku próbowałem wycinać zewnętrzne paski. Wyciąć się dało, ale już posklejać tak, żeby się to wszystko nie rozpadło już nie. A więc wyciąłem z tekturki 0,4 mm ramkę, dokleiłem trójkąty z przodu i z tyłu i na to przykleiłem pokrywę luku. Potem tylko SG na krawędzie i szlif. Dzięki temu świetlik jest równy i mocny.

Powyżej elementy pokryw.

A tu już gotowa pokrywa (klisza tylko włożona) i przymiarka do zawiasów. Do paska ze 100g papieru przykleiłem drut 0,1mm i pociąłem na paseczki, które będą robiły za zawiasy.

Po przyklejeniu zawiasów kompletne świetliki siłowni wyglądają jak powyżej.

A tu już wisienka na torcie, czyli 6 wywietrzników. Klejone na BCG z papieru 100g, na to SG, szlif i druciki. Trzy największe fajki mają jeszcze zrobione siateczki. Też drut 0,1 przyklejony do wstążki z kwiaciarni. Całość będzie sklejona po pomalowaniu.

Cały świetlik ma 10x26mm. Do tego nie jest za wysoki. Od 1,3 mm na środku do 0,7mm z boku. I miałem problem, jak takie coś wykonać. Element musiał być pusty w środku, bo po pomalowani świetlika będę musiał podkleić od środka kliszą rentgenowską bulaje. Z początku próbowałem wycinać zewnętrzne paski. Wyciąć się dało, ale już posklejać tak, żeby się to wszystko nie rozpadło już nie. A więc wyciąłem z tekturki 0,4 mm ramkę, dokleiłem trójkąty z przodu i z tyłu i na to przykleiłem pokrywę luku. Potem tylko SG na krawędzie i szlif. Dzięki temu świetlik jest równy i mocny.

Powyżej elementy pokryw.

A tu już gotowa pokrywa (klisza tylko włożona) i przymiarka do zawiasów. Do paska ze 100g papieru przykleiłem drut 0,1mm i pociąłem na paseczki, które będą robiły za zawiasy.

Po przyklejeniu zawiasów kompletne świetliki siłowni wyglądają jak powyżej.

A tu już wisienka na torcie, czyli 6 wywietrzników. Klejone na BCG z papieru 100g, na to SG, szlif i druciki. Trzy największe fajki mają jeszcze zrobione siateczki. Też drut 0,1 przyklejony do wstążki z kwiaciarni. Całość będzie sklejona po pomalowaniu.

Re: [R] USS JOHN D. FORD - DD 228, od podstaw by QŃ

Ja bym chyba poszedł inna drogą. Zamiast wycinać te owale i wciskać tam kliszę, łatwiej chyba pomalować świetlik z okrągłymi otworami, a potem wkleić od spodu ten element w którym wycinałeś owal, po prostu podklejony kliszą. Ale, że Ty z takim maszynowym dłubaniem nie masz problemów, więc się nie dziwię, że wybrałeś takie podejście

Jakie to proste, a jakie fajne.

pzdr

Kemot

Kemot

Re: [R] USS JOHN D. FORD - DD 228, od podstaw by QŃ

Tym razem będzie odcinek sprawozdawczo – instruktarzowy. Czyli oprócz pokazania co ostatnio popełniłem, postaram się pokazać, jak to robiłem. Jak ktoś już oglądał jakieś moje relacje, to zapewne pewne oczywistości będą dla niego oczywiste. Od czasu do czasu staram się odgrzewać kotlety z innych relacji i pokazywać, jak coś można zrobić.

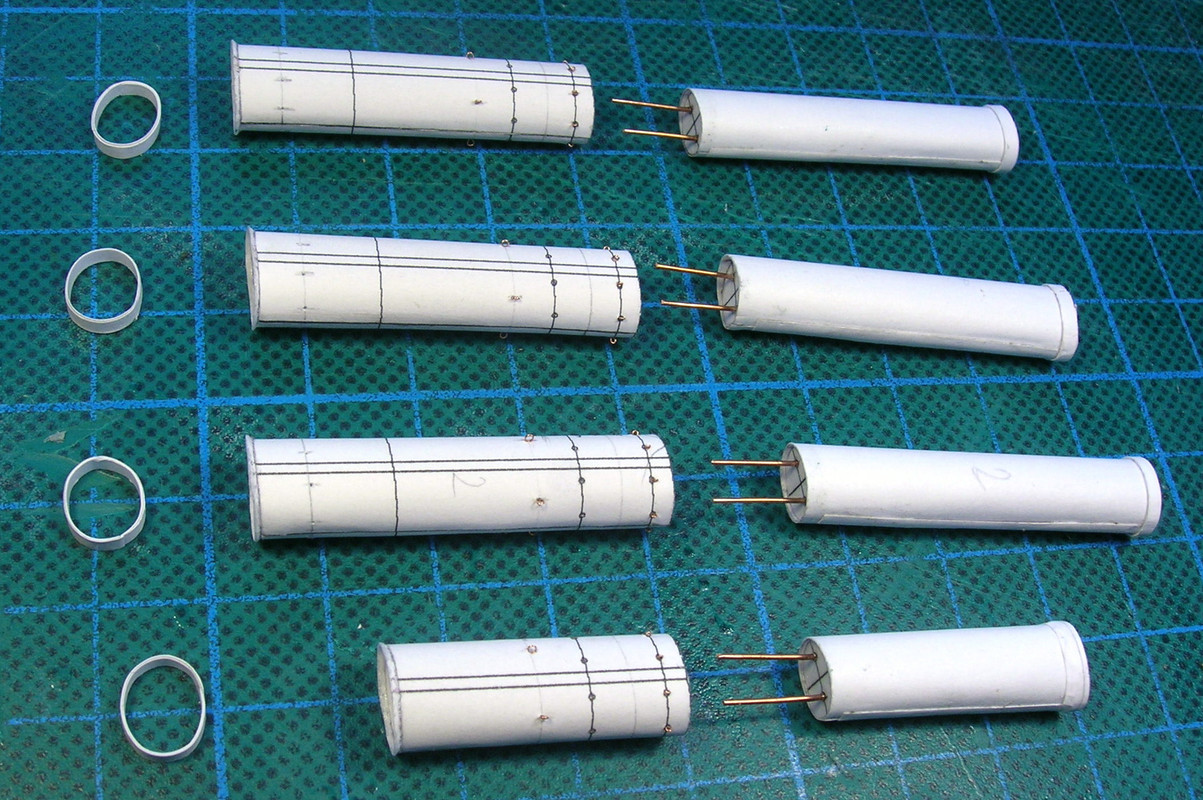

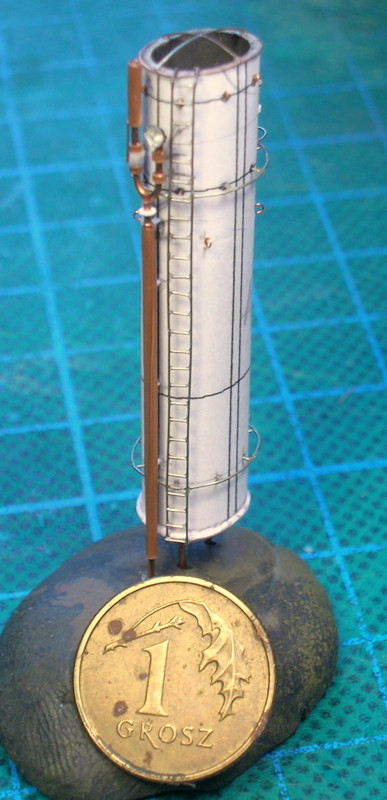

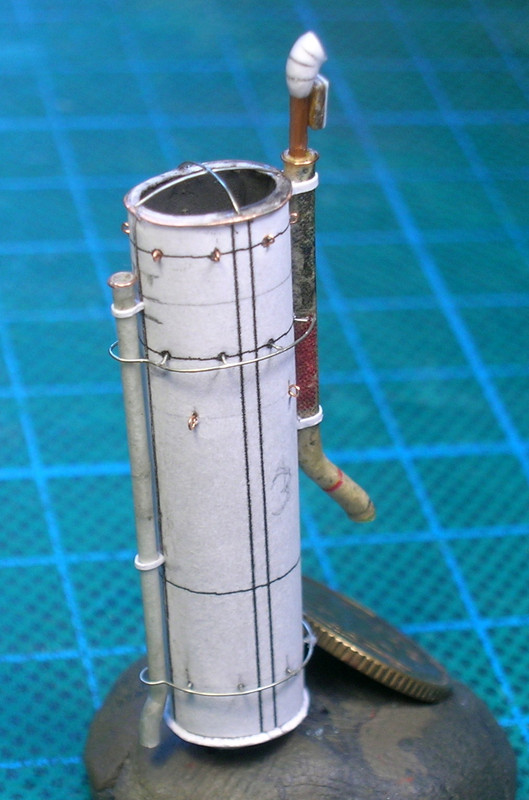

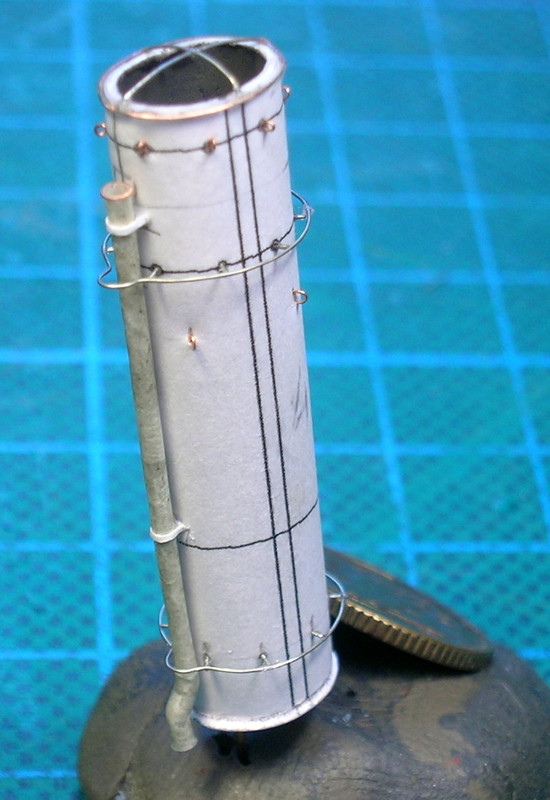

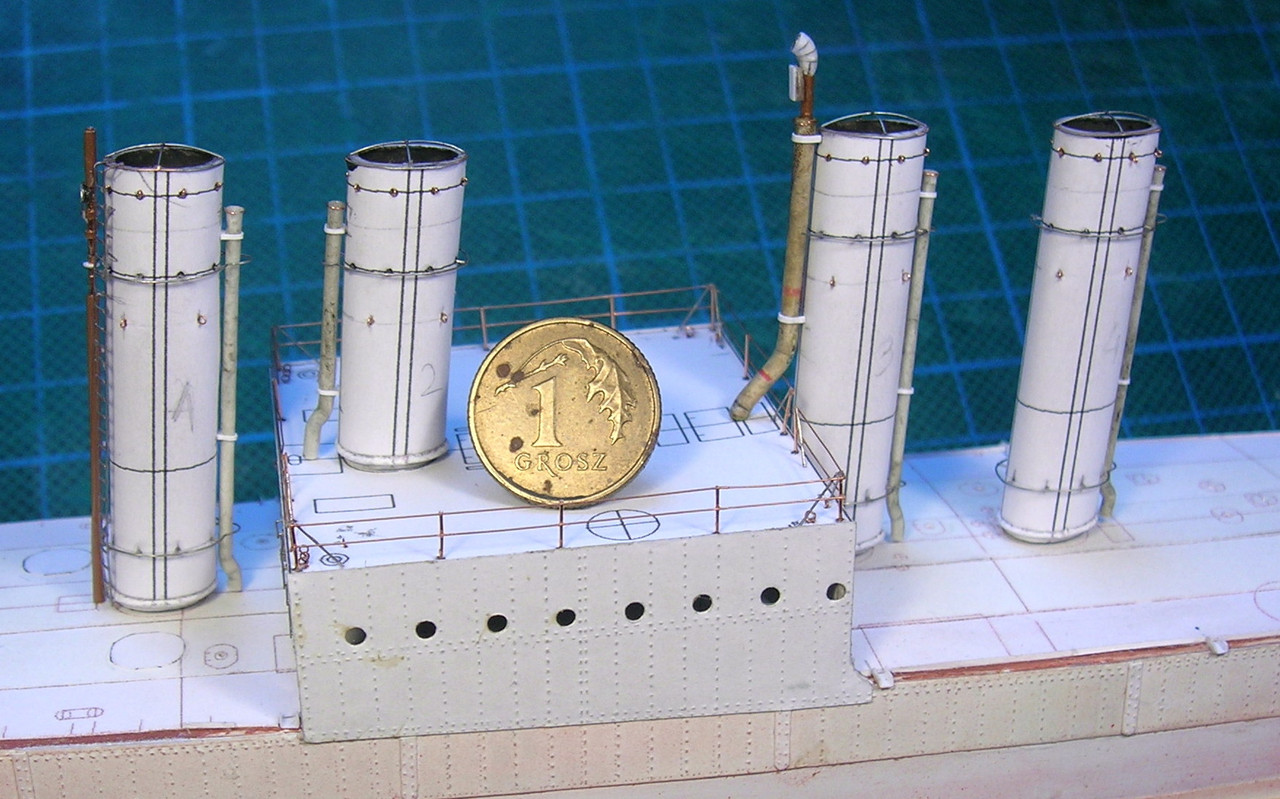

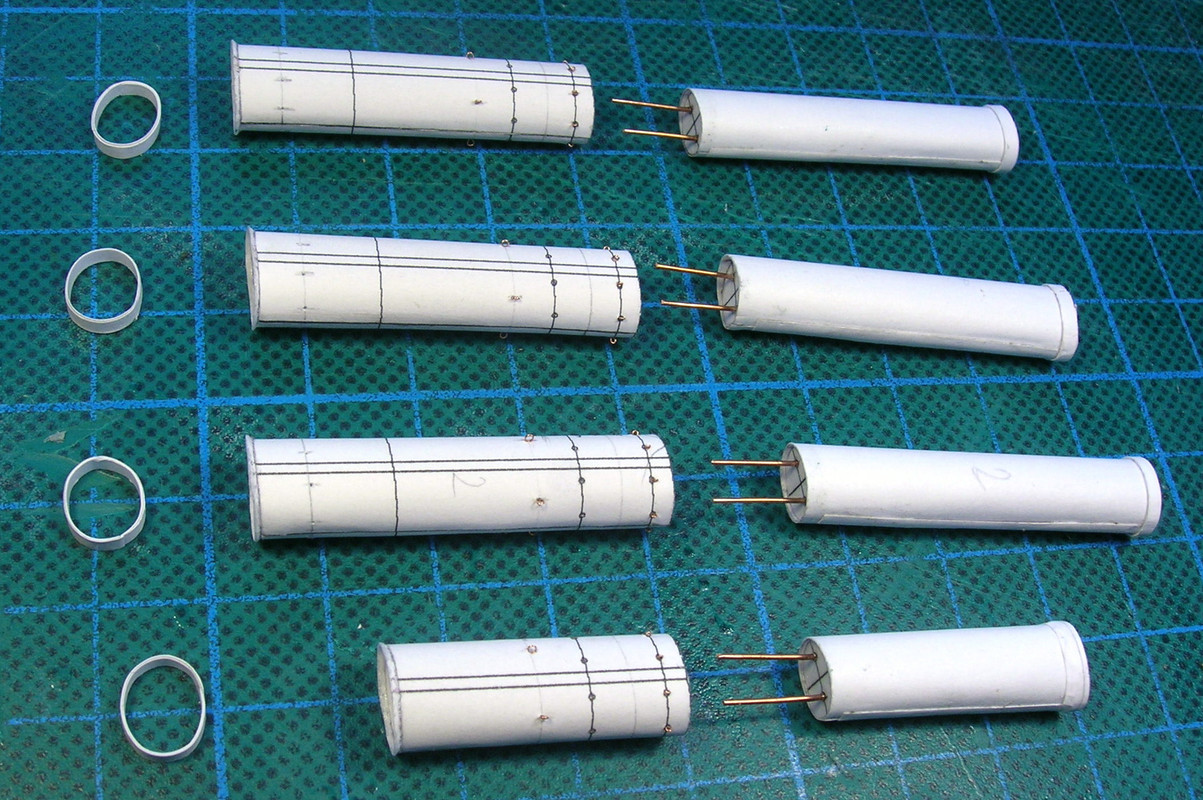

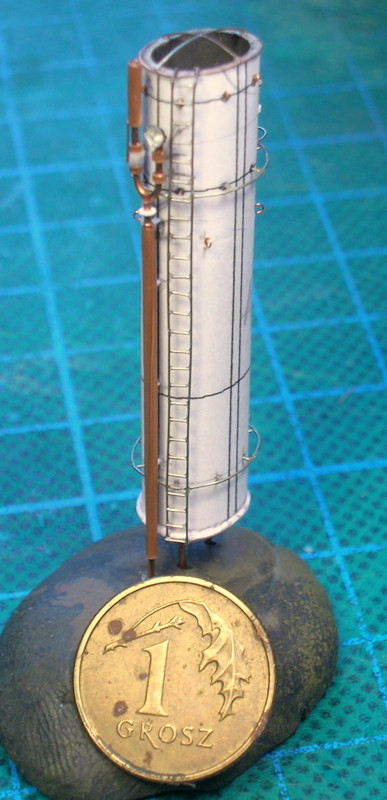

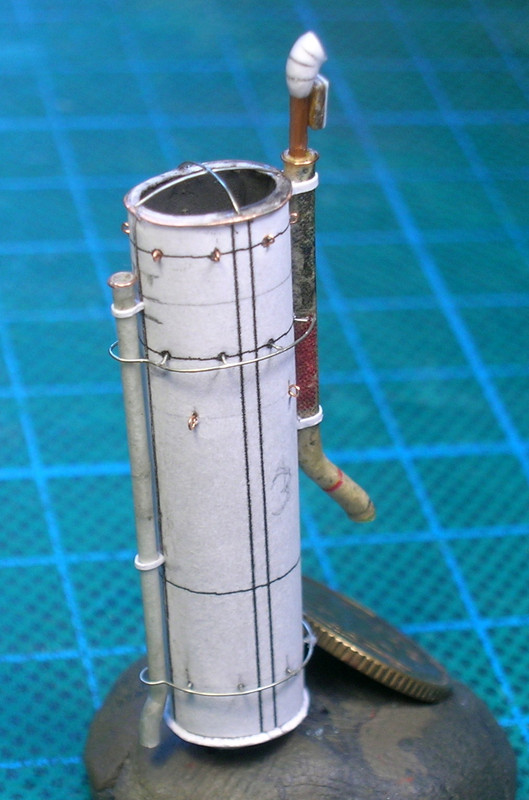

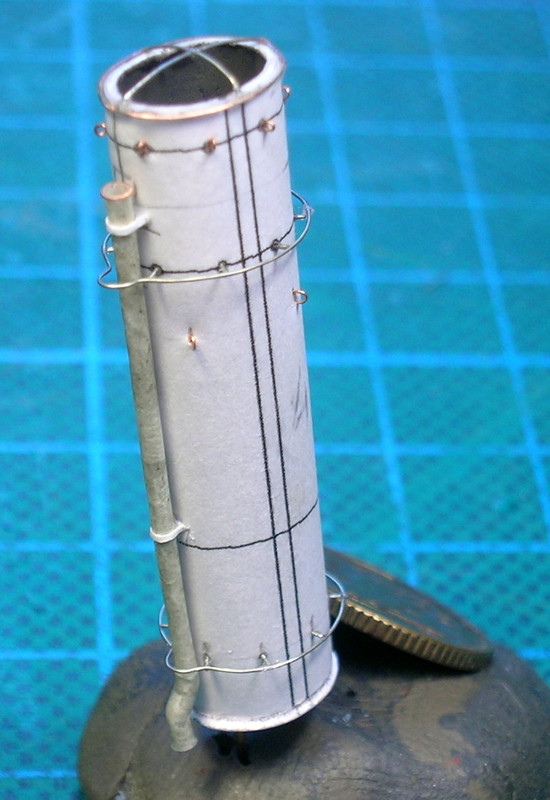

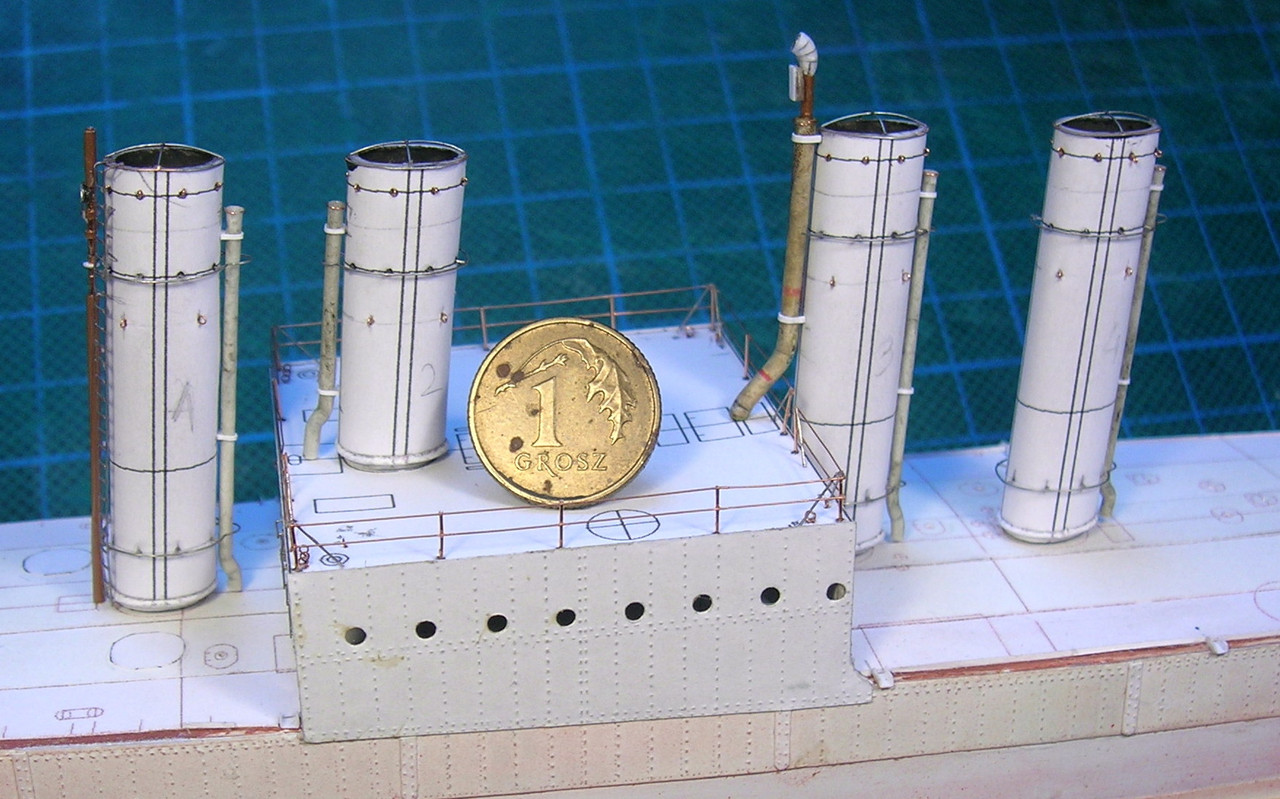

Tym razem esencja czterofajkowca, czyli cztery fajki.

Konstrukcja komina będzie warstwowa – część zewnętrzna i wewnętrzna. Czasami oglądam klejone modele okrętów i bardzo razi mnie w oczy, jak komin kończy się na wierzchu płaską wręgą, albo jak się zapomina o tym, że w środku komina też coś bywa, nawet jeśli jest to tylko prosta rura.

Siatka zewnętrzna. Najpierw wypunktowałem wszystkie otwory – pod kółka i późniejsze relingi. Siatkę wstępnie uformowałem i dopiero wtedy przystąpiłem do zamocowania kółek. Drut 0,1mm dociągałem na drutach o średnicy; 0,3mm (mosiężny) – to były uchwyt do mocowania pokrowców kominów, 0,5mm – mocowania odciągów komina. Te zrobiłem nieco większe, żeby po pomalowaniu dało się przez otwór przewlec dwie liny. Druciki od środka przyklejone SG, a więc nic nie odpadnie przy montażu olinowania.

Potem zewnętrzna siatka została sklejona (BCG). Dokleiłem też pierścień na dole komina. Klejony na BCG, potem od wewnątrz wzmacniany SG. Po SG mogłem ostateczne wyrównać krawędzie papierem ściernym 600. Sam dolny pierścień ma 0,5 mm szerokości, wszystkie części są z satynowanego kartonu 100g, a wiec o połowę cieńszego od normalnej wycinanki. Użycie takiego kartonu w niszczycielach jest dla mnie koniecznością. Normalny karton jest po prostu zbyt gruby do delikatnych elementów.

Wewnętrzny pierścień komina z doklejonym paskiem dystansującym. Odstęp pomiędzy warstwami wewnętrzną i zewnętrzną to 0,3mm. Jest tam m.in. miejsce na mocowanie drutów od kółek, relingów itd. Pierścień ma grubość 0,2mm. 0,1mm luzu pozostaje na pasowanie i klej. Wewnętrzny pierścień jest dłuższy od zewnętrznego – będzie na dole komina stopka. We wręgę na spodzie komina wklejam druty. Przydają się jako uchwyty do malowania. Ponadto pomagają w późniejszym pozycjonowaniu i montowaniu elementów na pokładzie. W poprzednich wpisach widać, że gdzie się da, tam dodaję takie druty.

A tu już kompletne ścianki fajeczek, z pierścieniami dystansującymi, które będą wsunięte od dołu. Dolne dystanse nie wymagają nawet klejenia.

Te elementy to uzupełnienie wyposażenia kominów w różne inne „kominki”. Najcieńszy (po lewej) zrobiłem z drutu 0,5 i koszulki. Wszystkie większe średnice wykonałem jednak z papieru. Tak grube druty są bardzo trudne w formowaniu, pasowaniu i klejeniu. O wiele łatwiej jest zwinąć z papieru śniadaniowego, na drucie, rurki. Klejone na BCG, potem SG na wierzch i szlif papierem 600. Wygięcia – cięcie ostrą żyletką, zginanie, klejenie SG, szlif.

Oddzielny problem to mocowania. Rurki miały odstawać od komina na 0,5mm. Trudno tak małe elementy złapać i kleić. A więc w myśl starej zasady, że „łatwiej kijaszek pocieniować niż go potem pogrubasić”, przyklejałem dłuższe paski, obcinałem na odpowiednią długość ostrą żyletką, a potem doklejałem opaski. Na zdjęciu to instrukcja obrazkowa, patrząc od prawej do lewej.

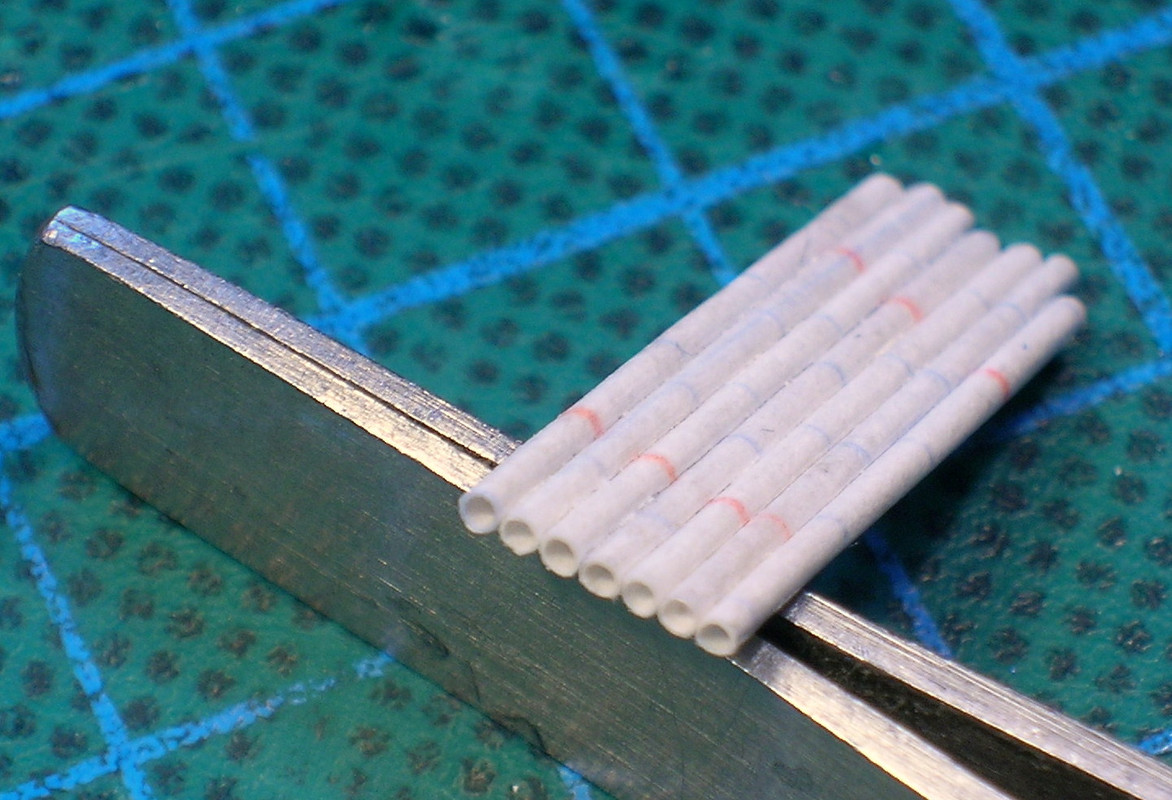

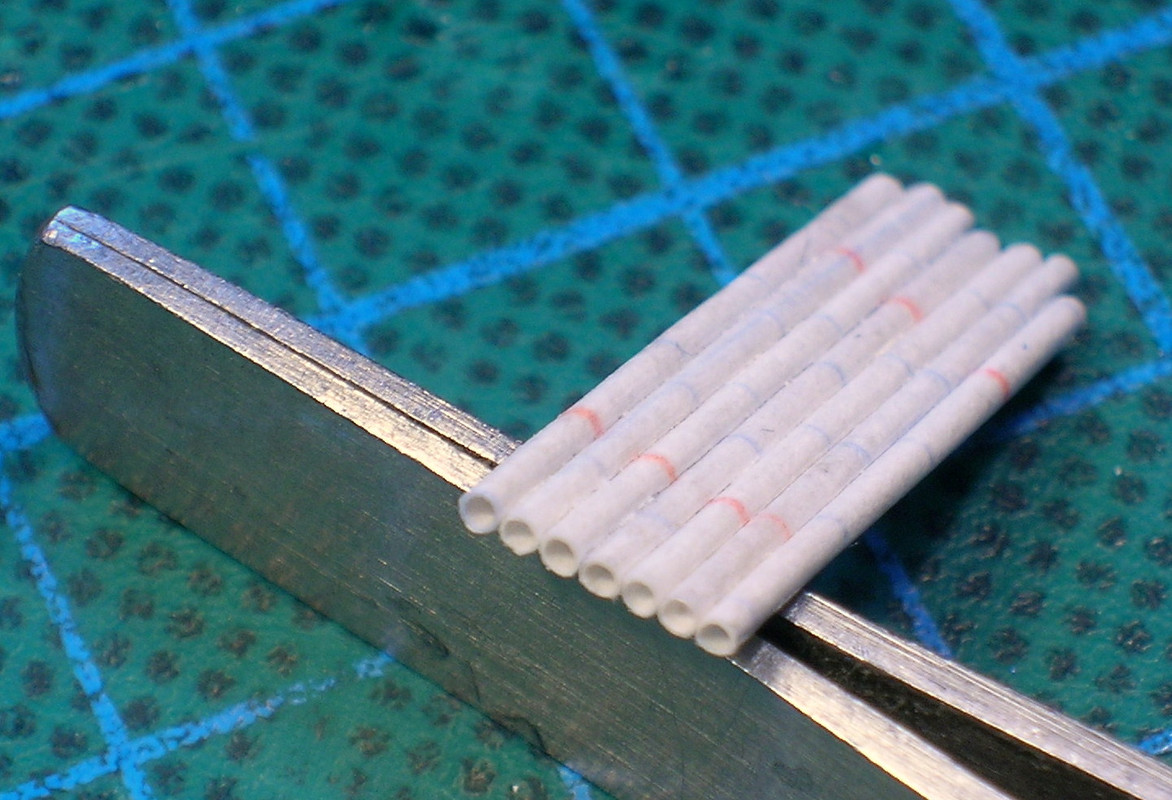

Teraz coś o drutologii. Powyżej sposób na prostowanie drutu. Cieki drut (tu ok. 0,15mm – pojedynczy drucik z plecionej żyły skrętki) wkładam pomiędzy dwie twarde i proste powierzchnie i roluję. To akurat kawałki blachy (tak naprawdę to stal narzędziowa – są to kawałki piły do traków). Używam też szklanych płytek. Jak widać kawałki blachy są wielofunkcyjne pełnią rolę funkcję wycinaków. Ten największy robi otwory 0,5 mm. Zazwyczaj do tego używam igieł, ale jak trzeba zrobić otwór w tekturze (nawet i 4-5mm) to ten wycinak jest idealny. Igła nie da rady.

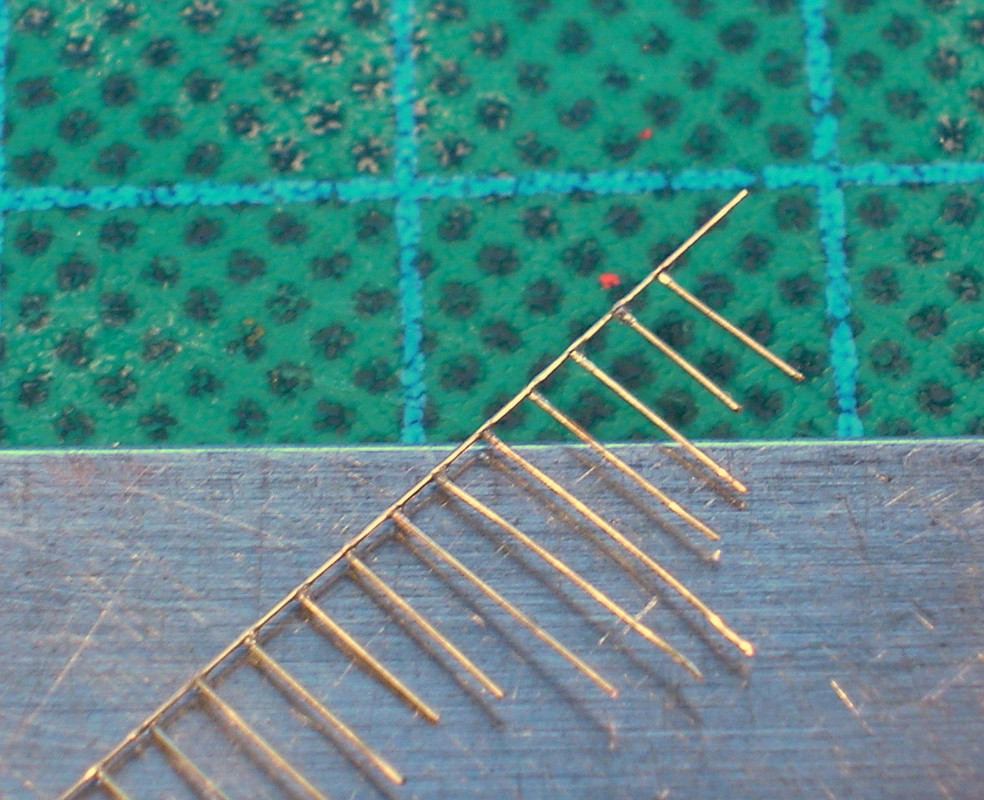

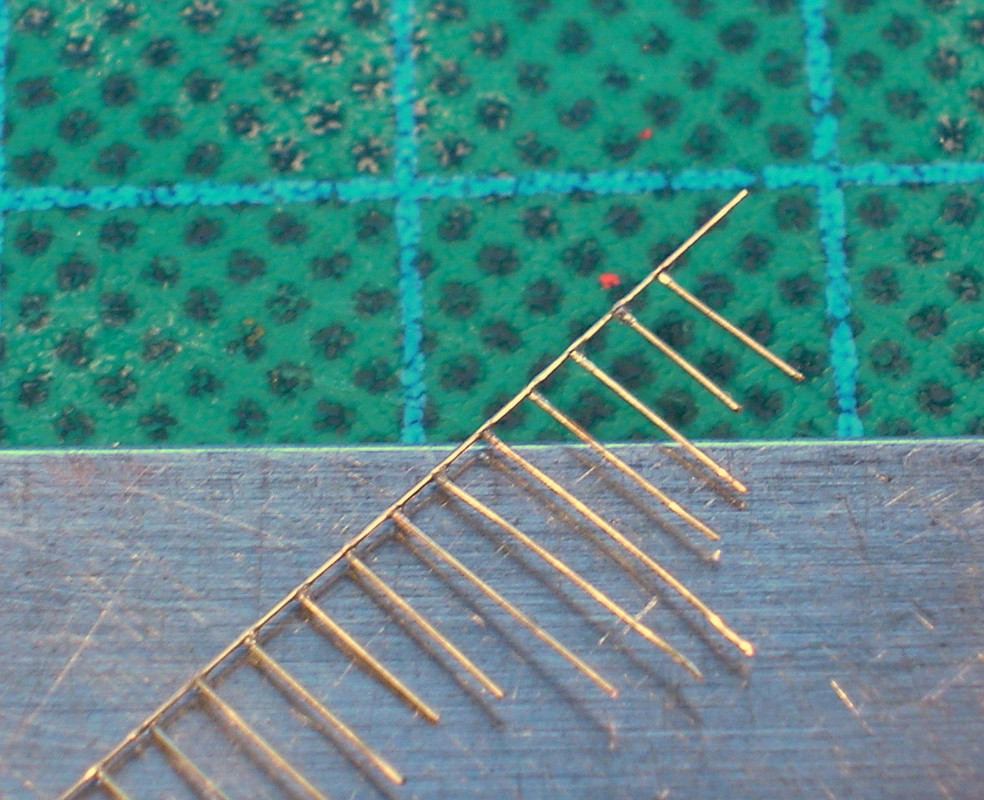

Klejenie drabinek. Przy takim ułożeniu drucików na podstawce można je łatwo przytrzymać i skleić punktowo SG.

Po obcięciu wystarczy dokleić drugą belkę i drabinka gotowa.

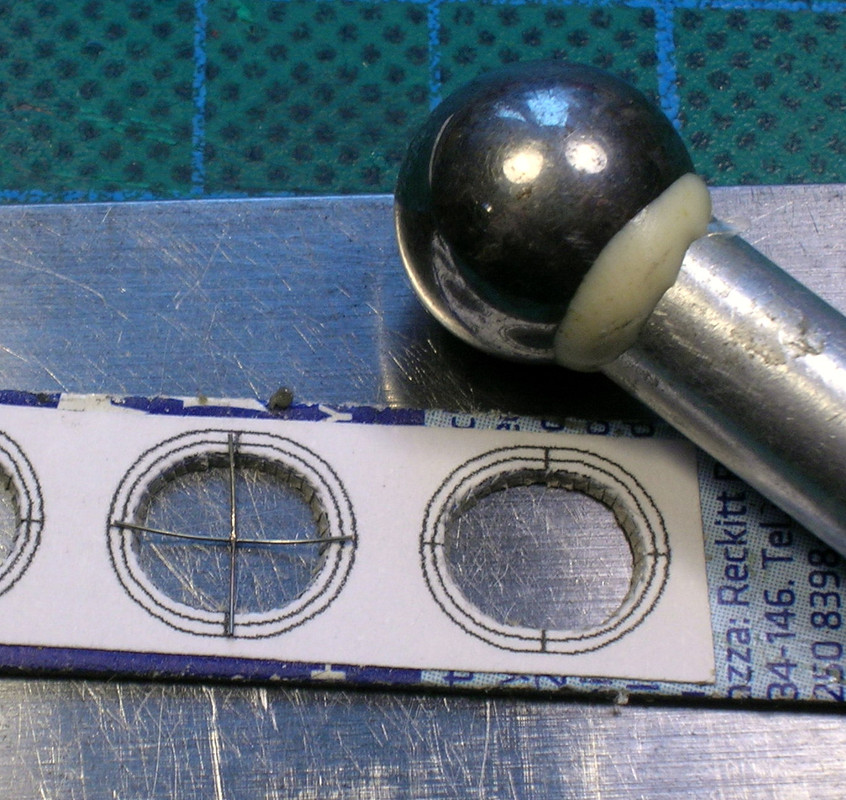

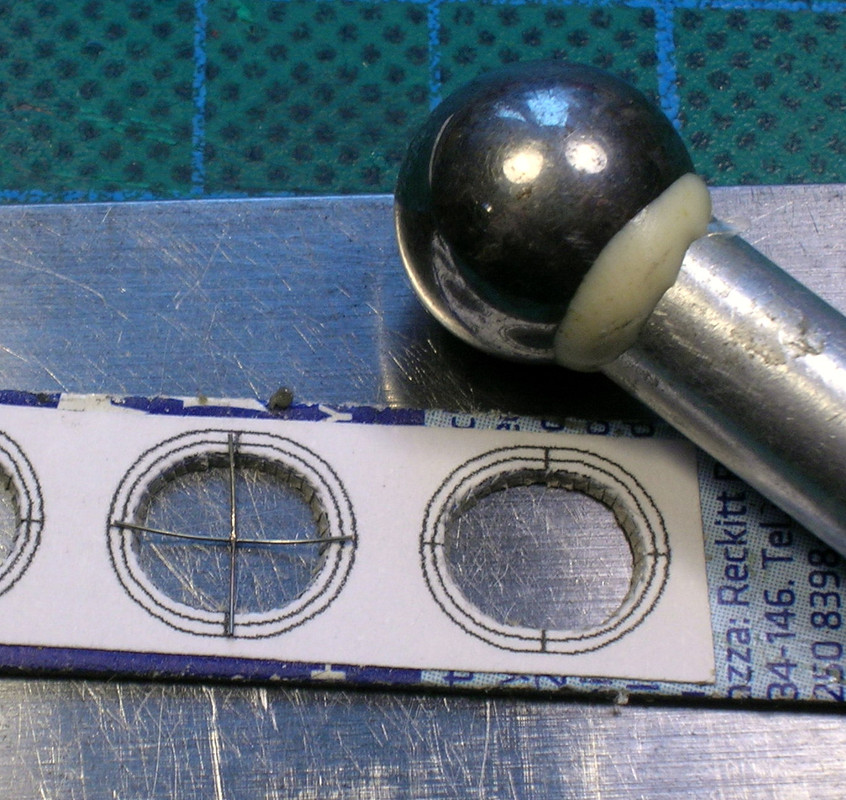

Tu przykład łączenia drutów. Trzeba zrobić krzyżyk. I to tak, żeby druty nie wystawały jeden nad drugi. Zostaje albo cięcie i klejenie na styk, albo to co powyżej.

Czyli nakładam druty na siebie na krzyż i miejsce łączenia zgniatam (krawędź rączki pesety wystarczy). Na to odrobina SG. Jest prosto, płasko i mocno. Przykład na srebrzonym drucie miedzianym 0,15.

Ten krzyżyk ma być na kapie komina. Tak więc najpierw klejenie, potem cięcie na wymiar. Od szablonu. Cięcie zawsze na twardej powierzchni (stal, szkło) ostrym nożem lub skalpelem.

A na koniec wyginanie. Wykorzystałem otwory po wręgach na wykonanie przetłoczenia. Przyrząd do tłoczenie bardzo profesjonalny. Kulka od łożyska przyklejona distalem do starej rączki skalpela. Służy mi do wyoblania wszystkich dużych powierzchni (głównie przy klejeniu samolotów).

A tu już kompletne kominy.

Nr 1:

Nr 2:

Nr 3:

Nr 4:

I na koniec mały rzut oka na wszystkie cztery:

Są tylko tymczasowo powkładane w otwory w pokładzie.

Tym razem esencja czterofajkowca, czyli cztery fajki.

Konstrukcja komina będzie warstwowa – część zewnętrzna i wewnętrzna. Czasami oglądam klejone modele okrętów i bardzo razi mnie w oczy, jak komin kończy się na wierzchu płaską wręgą, albo jak się zapomina o tym, że w środku komina też coś bywa, nawet jeśli jest to tylko prosta rura.

Siatka zewnętrzna. Najpierw wypunktowałem wszystkie otwory – pod kółka i późniejsze relingi. Siatkę wstępnie uformowałem i dopiero wtedy przystąpiłem do zamocowania kółek. Drut 0,1mm dociągałem na drutach o średnicy; 0,3mm (mosiężny) – to były uchwyt do mocowania pokrowców kominów, 0,5mm – mocowania odciągów komina. Te zrobiłem nieco większe, żeby po pomalowaniu dało się przez otwór przewlec dwie liny. Druciki od środka przyklejone SG, a więc nic nie odpadnie przy montażu olinowania.

Potem zewnętrzna siatka została sklejona (BCG). Dokleiłem też pierścień na dole komina. Klejony na BCG, potem od wewnątrz wzmacniany SG. Po SG mogłem ostateczne wyrównać krawędzie papierem ściernym 600. Sam dolny pierścień ma 0,5 mm szerokości, wszystkie części są z satynowanego kartonu 100g, a wiec o połowę cieńszego od normalnej wycinanki. Użycie takiego kartonu w niszczycielach jest dla mnie koniecznością. Normalny karton jest po prostu zbyt gruby do delikatnych elementów.

Wewnętrzny pierścień komina z doklejonym paskiem dystansującym. Odstęp pomiędzy warstwami wewnętrzną i zewnętrzną to 0,3mm. Jest tam m.in. miejsce na mocowanie drutów od kółek, relingów itd. Pierścień ma grubość 0,2mm. 0,1mm luzu pozostaje na pasowanie i klej. Wewnętrzny pierścień jest dłuższy od zewnętrznego – będzie na dole komina stopka. We wręgę na spodzie komina wklejam druty. Przydają się jako uchwyty do malowania. Ponadto pomagają w późniejszym pozycjonowaniu i montowaniu elementów na pokładzie. W poprzednich wpisach widać, że gdzie się da, tam dodaję takie druty.

A tu już kompletne ścianki fajeczek, z pierścieniami dystansującymi, które będą wsunięte od dołu. Dolne dystanse nie wymagają nawet klejenia.

Te elementy to uzupełnienie wyposażenia kominów w różne inne „kominki”. Najcieńszy (po lewej) zrobiłem z drutu 0,5 i koszulki. Wszystkie większe średnice wykonałem jednak z papieru. Tak grube druty są bardzo trudne w formowaniu, pasowaniu i klejeniu. O wiele łatwiej jest zwinąć z papieru śniadaniowego, na drucie, rurki. Klejone na BCG, potem SG na wierzch i szlif papierem 600. Wygięcia – cięcie ostrą żyletką, zginanie, klejenie SG, szlif.

Oddzielny problem to mocowania. Rurki miały odstawać od komina na 0,5mm. Trudno tak małe elementy złapać i kleić. A więc w myśl starej zasady, że „łatwiej kijaszek pocieniować niż go potem pogrubasić”, przyklejałem dłuższe paski, obcinałem na odpowiednią długość ostrą żyletką, a potem doklejałem opaski. Na zdjęciu to instrukcja obrazkowa, patrząc od prawej do lewej.

Teraz coś o drutologii. Powyżej sposób na prostowanie drutu. Cieki drut (tu ok. 0,15mm – pojedynczy drucik z plecionej żyły skrętki) wkładam pomiędzy dwie twarde i proste powierzchnie i roluję. To akurat kawałki blachy (tak naprawdę to stal narzędziowa – są to kawałki piły do traków). Używam też szklanych płytek. Jak widać kawałki blachy są wielofunkcyjne pełnią rolę funkcję wycinaków. Ten największy robi otwory 0,5 mm. Zazwyczaj do tego używam igieł, ale jak trzeba zrobić otwór w tekturze (nawet i 4-5mm) to ten wycinak jest idealny. Igła nie da rady.

Klejenie drabinek. Przy takim ułożeniu drucików na podstawce można je łatwo przytrzymać i skleić punktowo SG.

Po obcięciu wystarczy dokleić drugą belkę i drabinka gotowa.

Tu przykład łączenia drutów. Trzeba zrobić krzyżyk. I to tak, żeby druty nie wystawały jeden nad drugi. Zostaje albo cięcie i klejenie na styk, albo to co powyżej.

Czyli nakładam druty na siebie na krzyż i miejsce łączenia zgniatam (krawędź rączki pesety wystarczy). Na to odrobina SG. Jest prosto, płasko i mocno. Przykład na srebrzonym drucie miedzianym 0,15.

Ten krzyżyk ma być na kapie komina. Tak więc najpierw klejenie, potem cięcie na wymiar. Od szablonu. Cięcie zawsze na twardej powierzchni (stal, szkło) ostrym nożem lub skalpelem.

A na koniec wyginanie. Wykorzystałem otwory po wręgach na wykonanie przetłoczenia. Przyrząd do tłoczenie bardzo profesjonalny. Kulka od łożyska przyklejona distalem do starej rączki skalpela. Służy mi do wyoblania wszystkich dużych powierzchni (głównie przy klejeniu samolotów).

A tu już kompletne kominy.

Nr 1:

Nr 2:

Nr 3:

Nr 4:

I na koniec mały rzut oka na wszystkie cztery:

Są tylko tymczasowo powkładane w otwory w pokładzie.