Tak sobie właśnie uświadomiłem, że zapewne niejeden z Forumowiczów, czytając moją relację, mógł zadać sobie elementarne (i w pełni zasadne) pytanie: po co tak się męczyć z klejem wodnym, skoro powszechnie wiadomo, że najlepszy jest butapren? Otóż wyjaśniam, iż wyboru kleju BCG dokonałem będąc w pełni władz umysłowych

, zaś o moim wyborze przesądziły dwie kluczowe jego cechy:

1. brak zapachu - współdzieląc lokal mieszkalny z małżonką i dwójką nieletnich latorośli mam warunkową zgodę na "modelowanie" (mam to tak robić, by otoczenie tego nie "czuło");

2. ten klej nie brudzi - choćbym nie wiadomo jak niechlujnie paćkał nim spoiny (no, troszkę koloryzuję - jak się mocno przesadzi, to też potrafi pobrudzić).

Piterski pisze:Co do nanoszenia kleju rozumiem że robisz to cieniutko i rozprowadzasz go palcem by uzyskać naprawdę cienką warstwę. Mam racje?

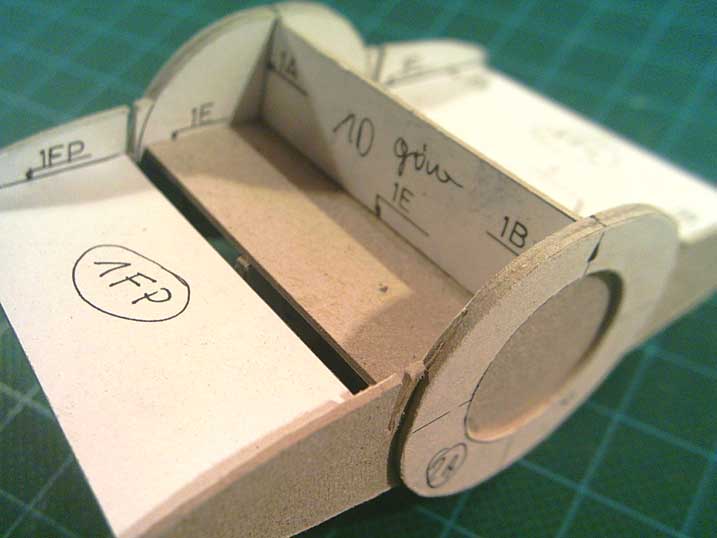

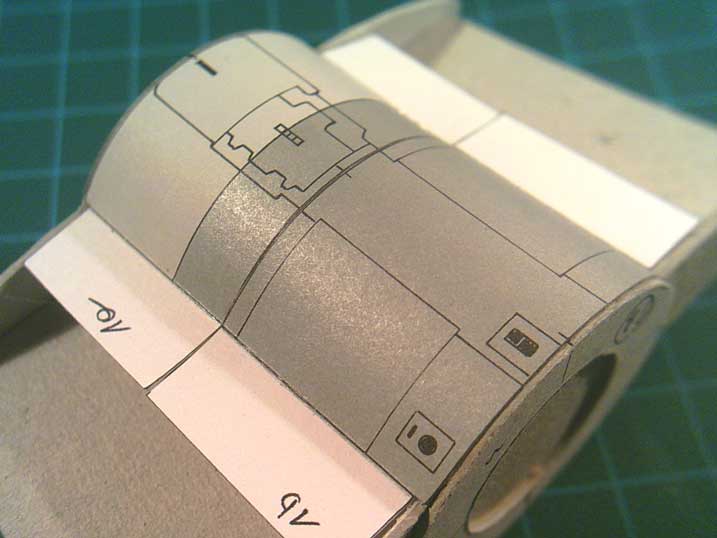

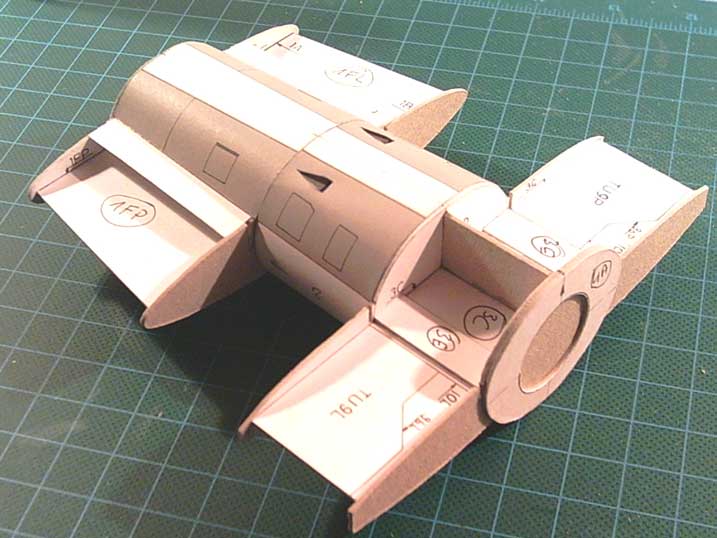

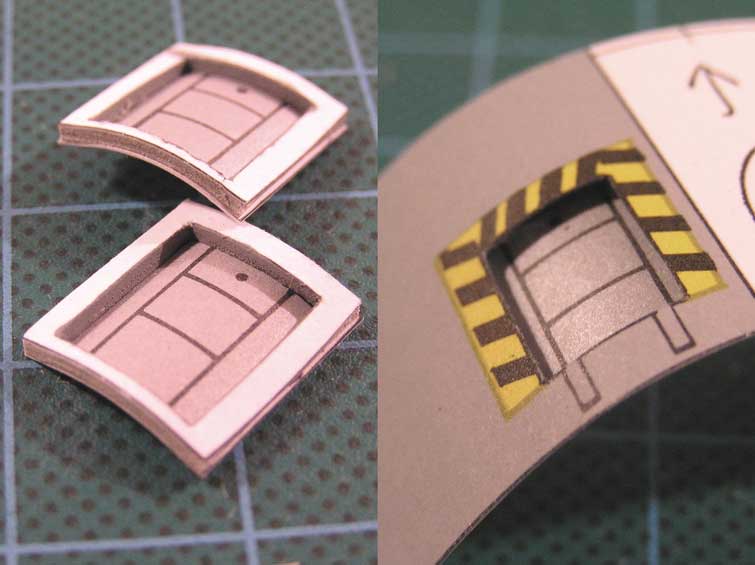

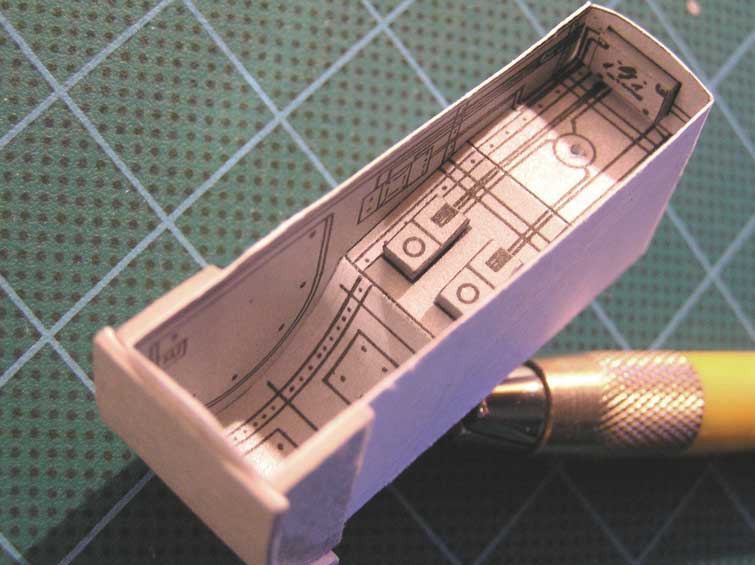

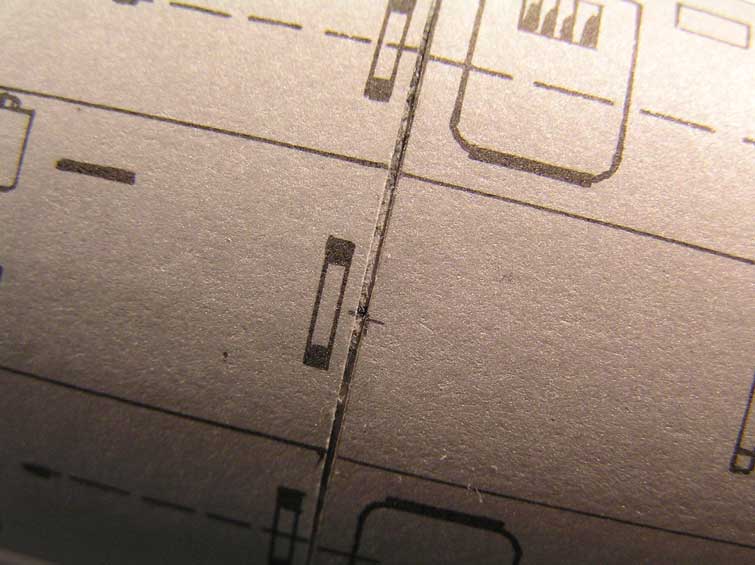

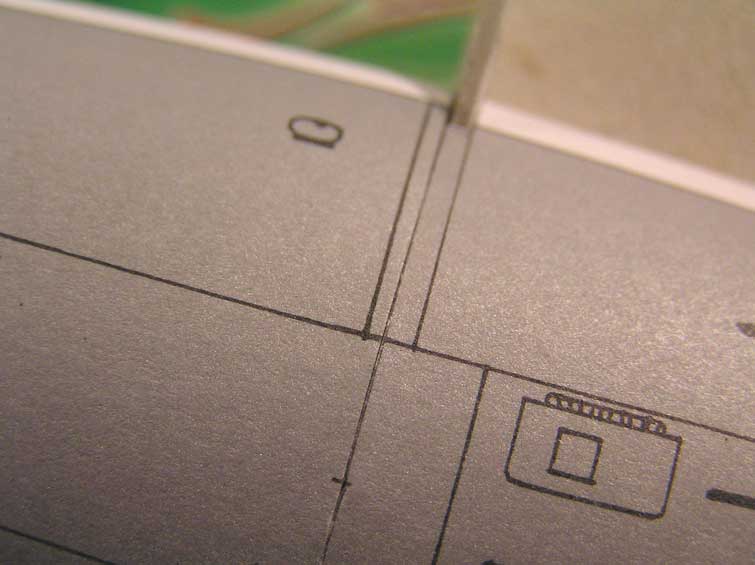

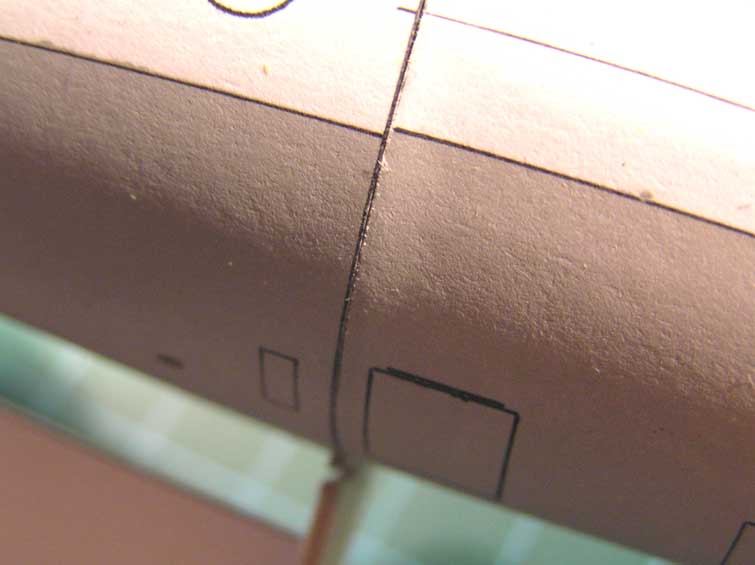

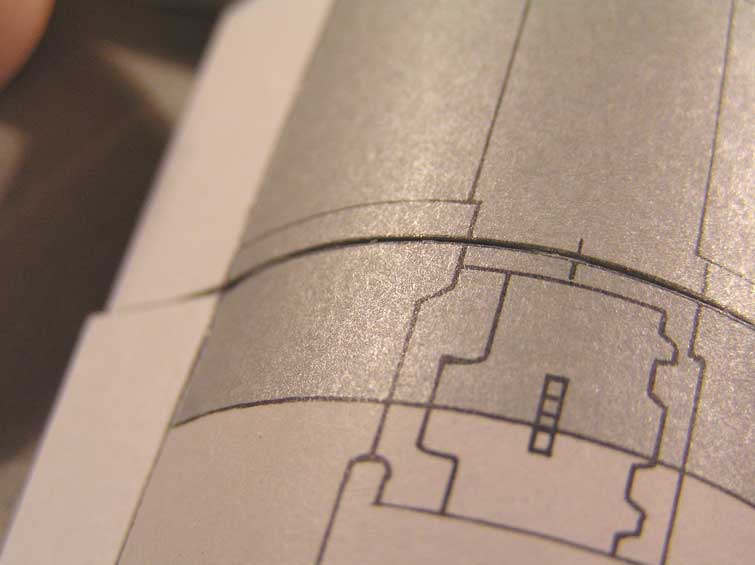

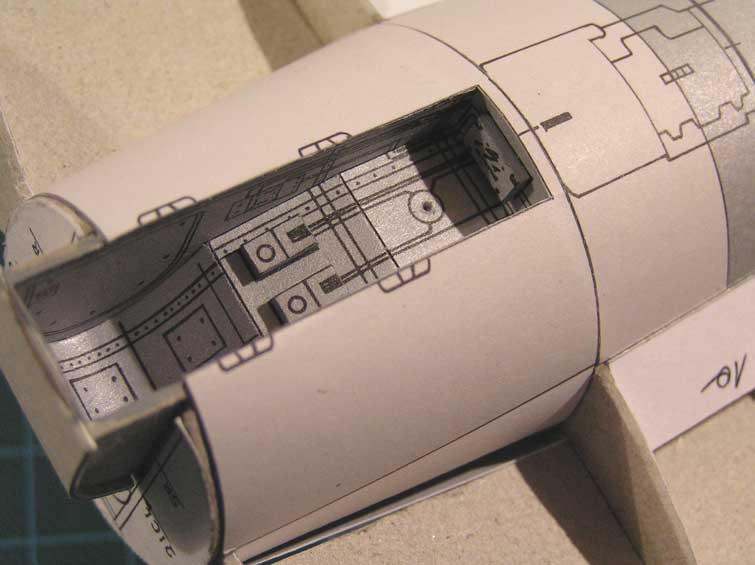

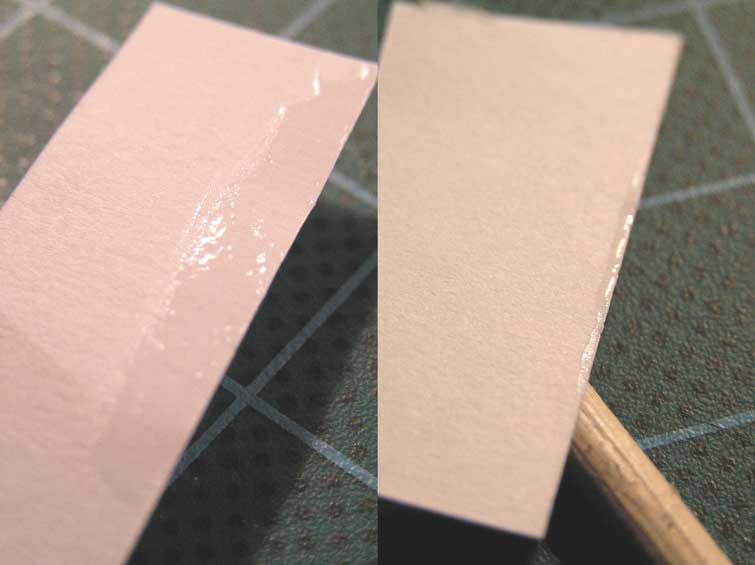

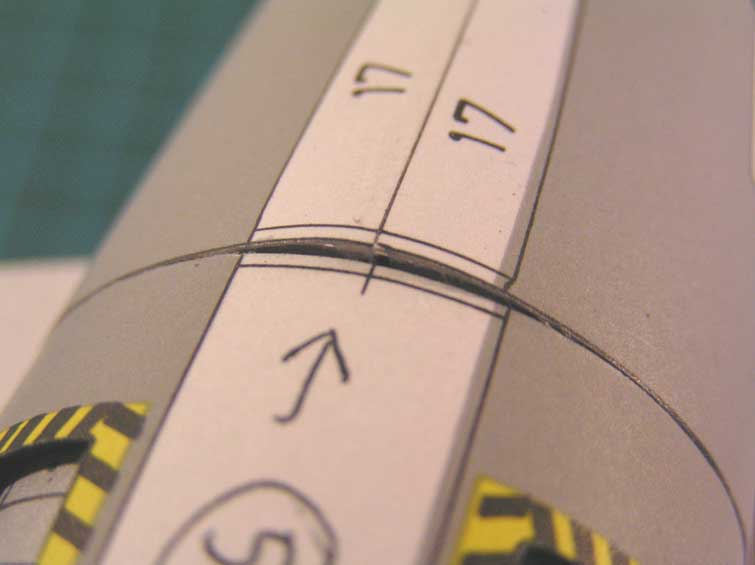

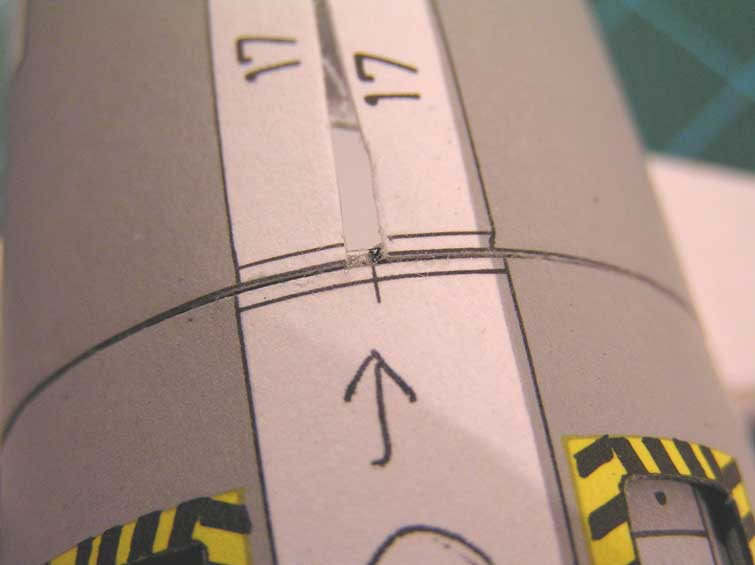

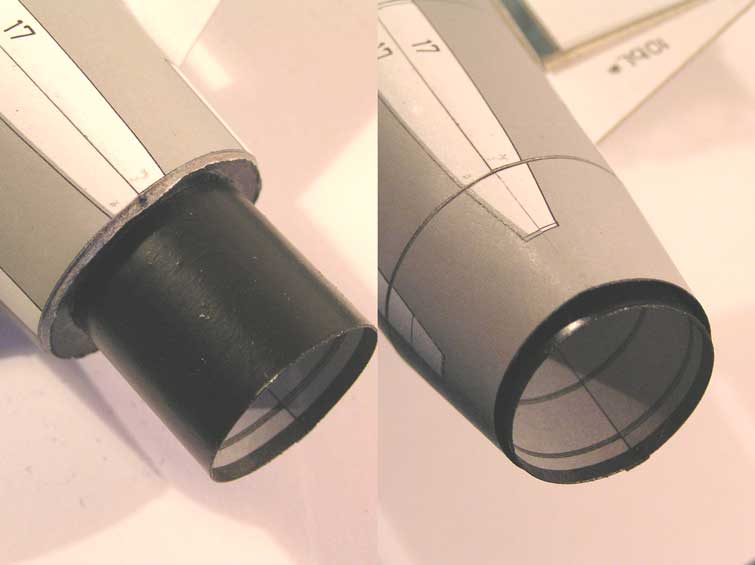

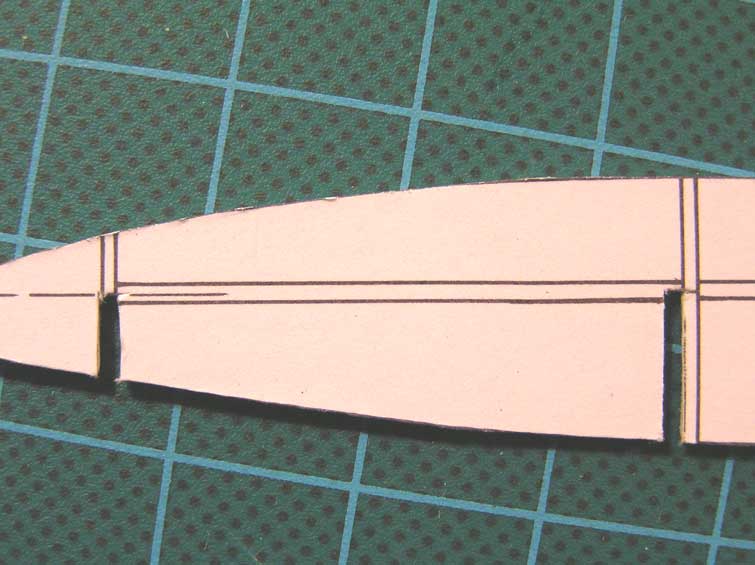

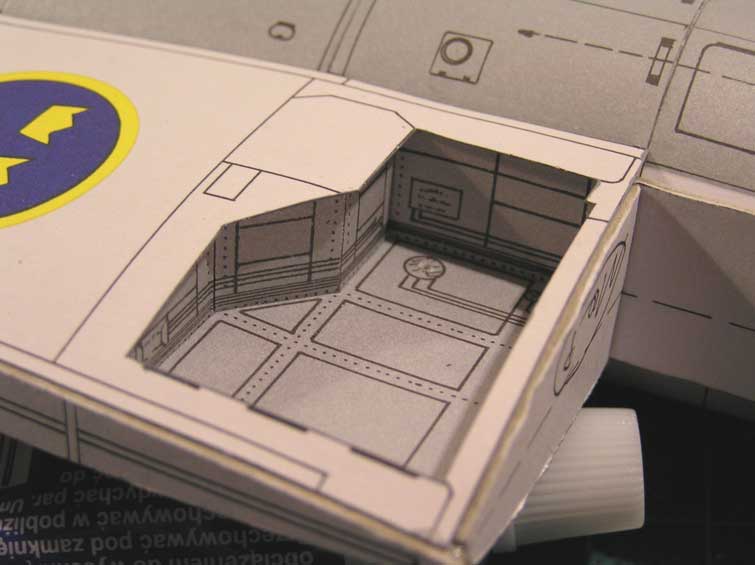

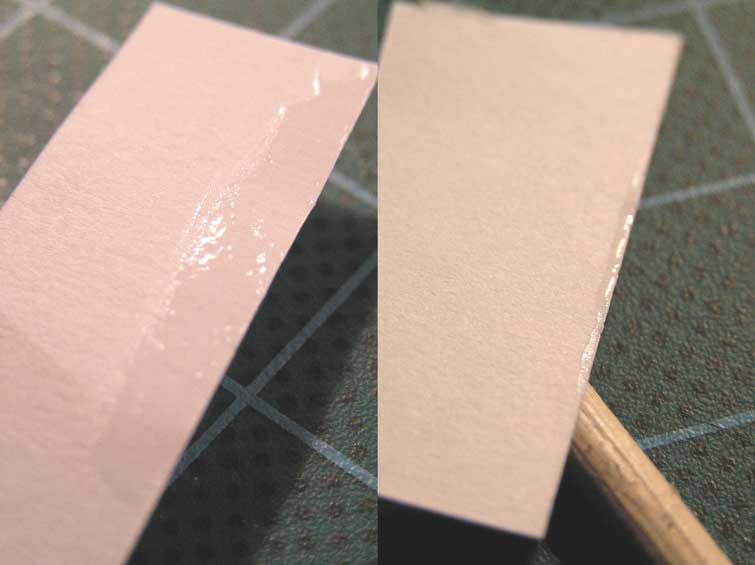

Zasadniczo tak. Rzeczywiście, jeśli chodzi o grubość warstwy kleju, to staram się, by była możliwie cienka. Ale niekoniecznie paluchem - nie zawsze jest taka konieczność/możliwość. Zwłaszcza, kiedy smaruję powiedzmy ten 1 mm od krawędzi, czyli na grubość wręgi - jak pociągnę palcem, to warstwa kleju rozciągnie się na szerokość 4-5 mm. Ale już np. sklejanie poszycia w pierścień przy użyciu sklejki (paska łączącego) - w takim przypadku owszem, pomagam sobie paluchem, bo tam właśnie chodzi o to, by rozsmarować cienko i równo klej na szerokość całego paska. Na zdjęciu poniżej są zaprezentowane właśnie te dwa przypadki:

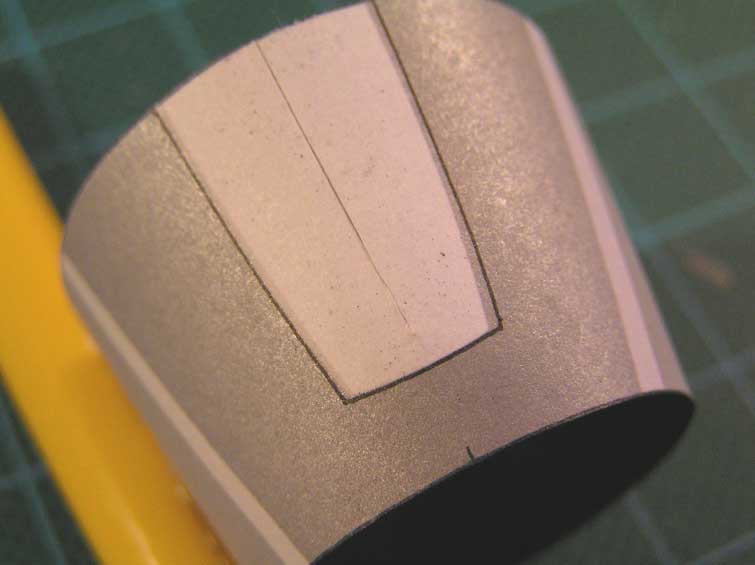

Pokrycie klejem poszycia w sposób pokazany na obrazku z lewej i próba przyklejenia go do wręgi gwarantuje kłopoty - ściąganie poszycia po wyschnięciu kleju. Receptą w tym przypadku okazał się sposób pokazany na fotografii prawej (klej tylko na grubość wręgi). Ten pierwszy sposób stosuję zaś z powodzeniem przy sklejaniu poszycia paskiem łączącym - ale UWAGA!!!: jak się da ZA DUŻO kleju, to po wyschnięciu poszycie się też zdeformuje - odbije się na nim sklejka łącząca. To, co widać na zdjęciu, to właśnie zbyt gruba warstwa - położyłem ją tak celowo, na potrzeby zdjęcia - chodziło mi wyłącznie o to, by klej na fotografii był lepiej widoczny; normalnie w takich przypadkach rozprowadzam go palcem prawie do sucha.

Zatem zasadę można by sformułować tak: kleju jak najmniej, tylko tam, gdzie to jest niezbędne, w warstwie cienkiej i równomiernej - pod warunkiem, że można to technicznie wykonać.

Piterski pisze:Druga kwestia to czy gruntujesz nim papier? To znaczy czy pozwalasz mu zaschnąć całkowicie i dopiero potem nanosisz klei na element i łączysz.

Zdecydowanie tak. Wówczas klej lepiej chwyta. Gruntuję oba łączone elementy, druga warstwa idzie tylko na jeden i to wystarcza (w myśl zasady - im mniej kleju, tym lepiej).

Piterski pisze:Jeszcze jedna rzecz mi się przypomniała, mam dwie tubki tego kleju i ta której często używam ma juz trochę inne właściwości bo klei lekko zgęstniał. Widać to wyraźnie przy pobieraniu go wykałaczka z "buteleczki".

Uważam to zjawisko za korzystne - woda odparowuje i karton staje się mniej podatny na negatywne działanie kleju. Pozwoliłem sobie na taki eksperyment przy "Pietropawłowsku" - nie zamykałem w ogóle buteleczki z klejem podczas pracy. Do tego eksperymentu zainspirował mnie Kierownik, który kiedyś pisał, że nakłada klej dopiero wtedy, gdy ten lekko podeschnie na patyczku.