kierowałem się oznaczeniem na szablonie zakładając, że „A“ jest od strony kadłuba a „D“ na obwodzie – w instrukcji klejenia nic na ten temat nie ma. Będą się więc kręcić w drugą stronę...

[Relacja-koniec] F-W Triebflügeljäger z "Modelika"

Moderatorzy: laszlik, kartonwork, Tomasz D.

- Heinrich Kosmala

- Posty: 2214

- Rejestracja: sob paź 04 2008, 11:28

- Lokalizacja: Landau/Niemcy

- x 170

Witaj laszlik,

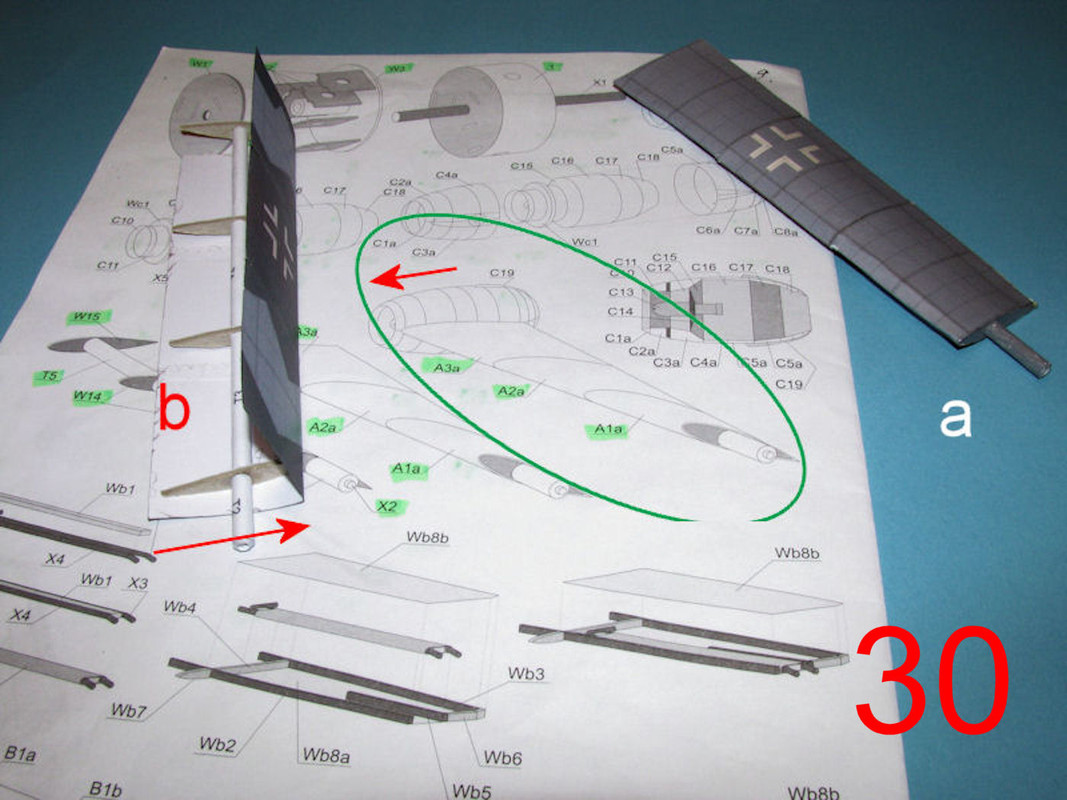

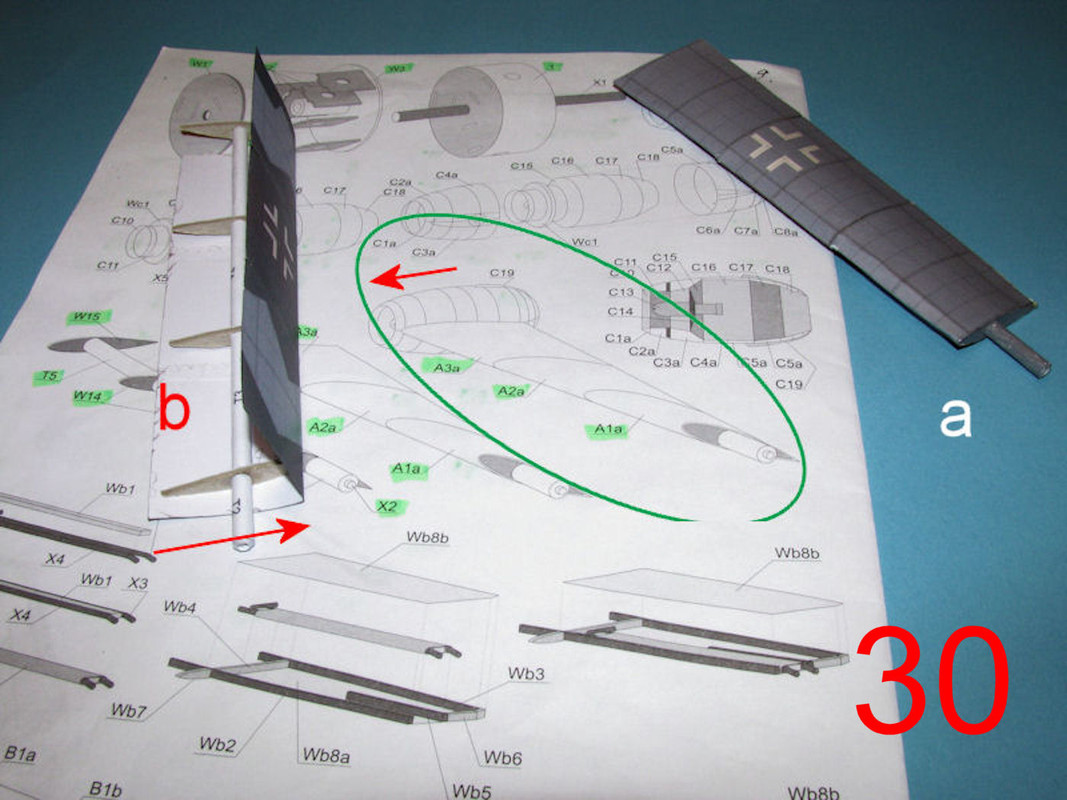

kierowałem się oznaczeniem na szablonie zakładając, że „A“ jest od strony kadłuba a „D“ na obwodzie – w instrukcji klejenia nic na ten temat nie ma. Będą się więc kręcić w drugą stronę... Chociaż to, to może nawet nie najważniejsze dla montażu – jak teraz widzę należało się kierować rozmieszczeniem kamuflażu – jednolity szary na dole.

Chociaż to, to może nawet nie najważniejsze dla montażu – jak teraz widzę należało się kierować rozmieszczeniem kamuflażu – jednolity szary na dole.

kierowałem się oznaczeniem na szablonie zakładając, że „A“ jest od strony kadłuba a „D“ na obwodzie – w instrukcji klejenia nic na ten temat nie ma. Będą się więc kręcić w drugą stronę...

- Heinrich Kosmala

- Posty: 2214

- Rejestracja: sob paź 04 2008, 11:28

- Lokalizacja: Landau/Niemcy

- x 170

Łopaty wirnika nie dały mi spokoju (wszystko z winy laszlika...  )

)

Zrobiłem więc wydruk łopat z kopii żeby spróbować, je „właściwie“ skręcić. Nie daje rady! Wygląda na to, że aby kamuflaż był po właściwej stronie, czyli „od góry patrząc z góry“, łopat nie można odpowiednio skręcić za pomocą szablonu (powstałby ujemny kąt natarcia), albo (przy skręcaniu bez szablonu) wirniki kręciłyby się w stronę przeciwną niż na rysunku montażowym.

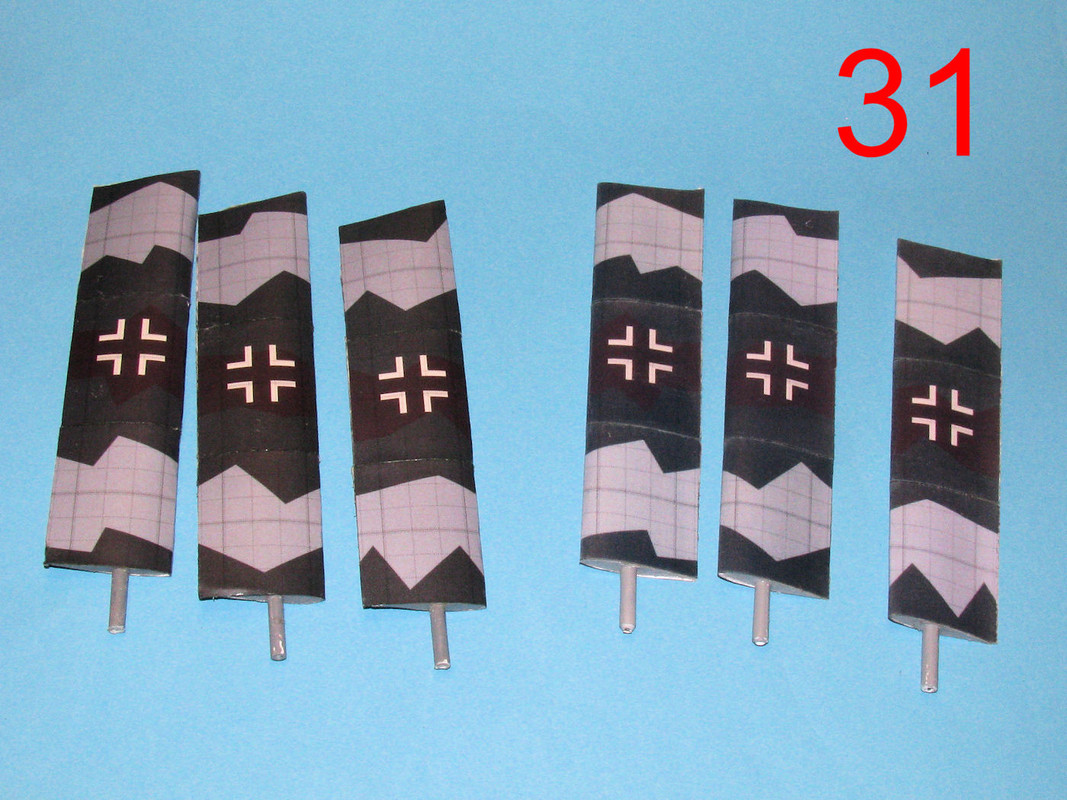

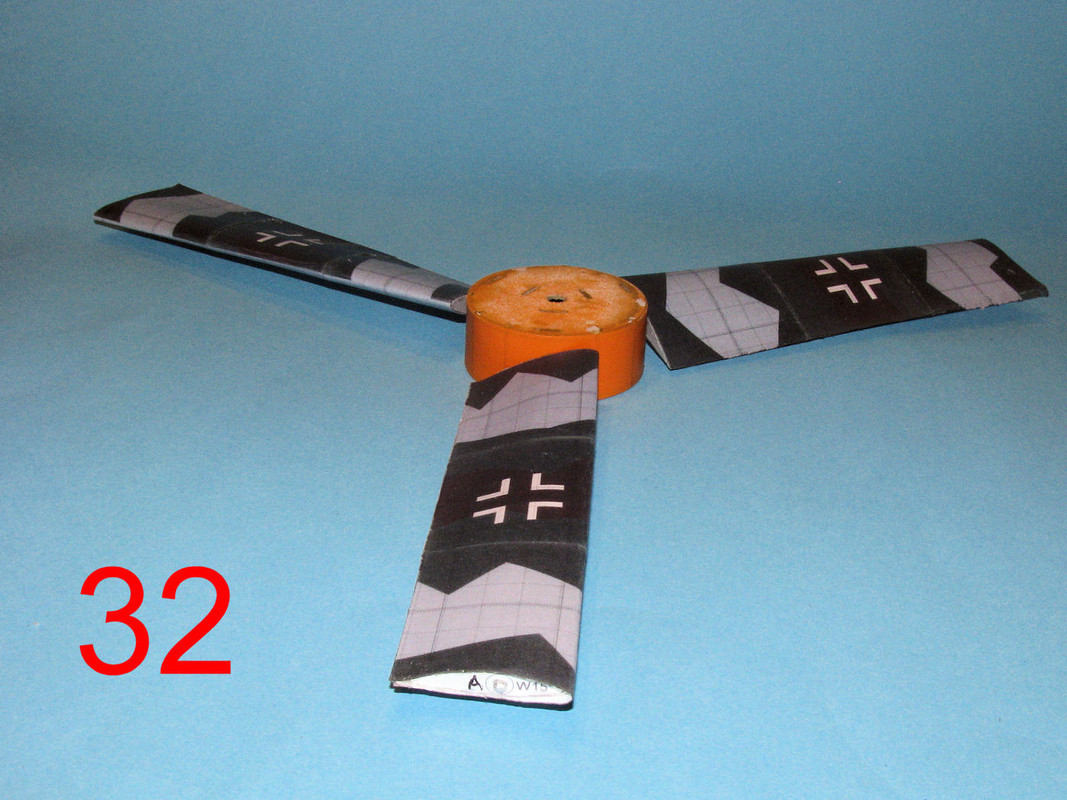

Zdecydowałem się więc zrobić łopaty wirnika jeszcze raz (po raz trzeci... ), ale jako odbicie lustrzane oryginalnych części; teraz wszystko się zgadza z rysunkiem montażowym – kamuflaż od góry, większy kąt natarcia łopat przy osi niż na obwodzie i właściwy kierunek obrotu, poza tym można teraz użyć szablonu do montażu łopat.

), ale jako odbicie lustrzane oryginalnych części; teraz wszystko się zgadza z rysunkiem montażowym – kamuflaż od góry, większy kąt natarcia łopat przy osi niż na obwodzie i właściwy kierunek obrotu, poza tym można teraz użyć szablonu do montażu łopat.

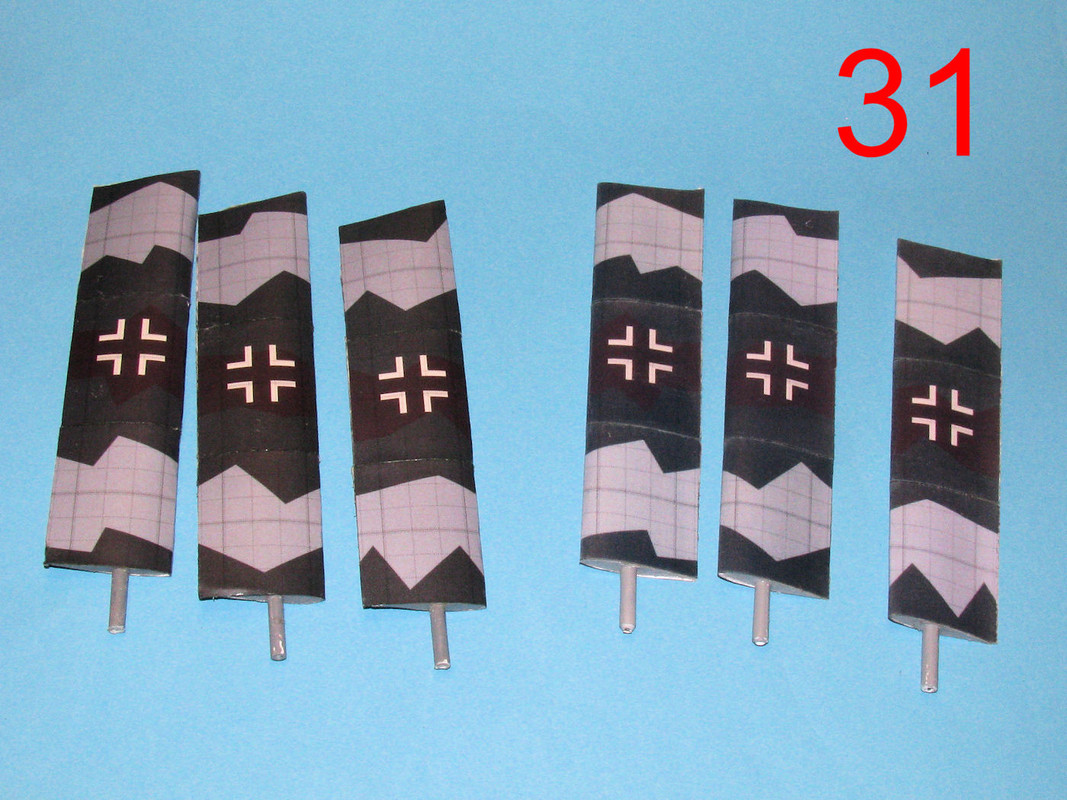

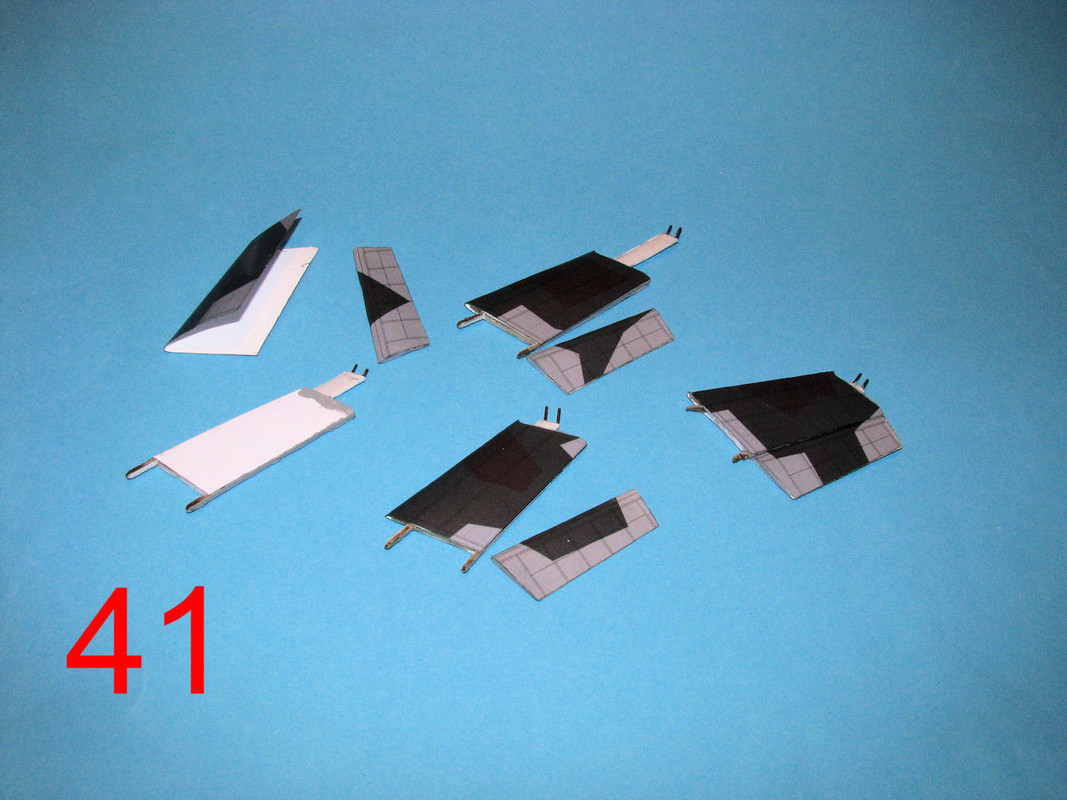

Po lewej stronie oryginalne łopaty, po prawej „rekonstrukcja“ ze skanu.

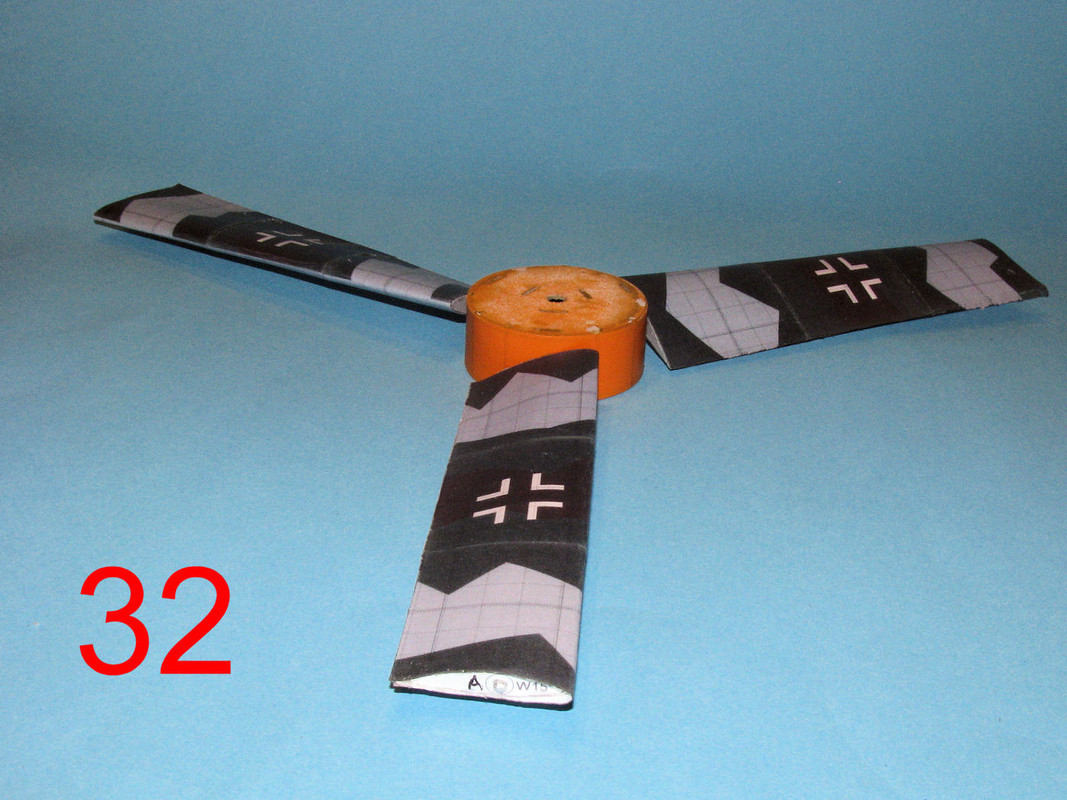

Teraz wszystko się zgadza (mam nadzieję...)

[

Zrobiłem więc wydruk łopat z kopii żeby spróbować, je „właściwie“ skręcić. Nie daje rady! Wygląda na to, że aby kamuflaż był po właściwej stronie, czyli „od góry patrząc z góry“, łopat nie można odpowiednio skręcić za pomocą szablonu (powstałby ujemny kąt natarcia), albo (przy skręcaniu bez szablonu) wirniki kręciłyby się w stronę przeciwną niż na rysunku montażowym.

Zdecydowałem się więc zrobić łopaty wirnika jeszcze raz (po raz trzeci...

Po lewej stronie oryginalne łopaty, po prawej „rekonstrukcja“ ze skanu.

Teraz wszystko się zgadza (mam nadzieję...)

[

Ostatnio zmieniony śr maja 09 2018, 10:05 przez Heinrich Kosmala, łącznie zmieniany 2 razy.

- Heinrich Kosmala

- Posty: 2214

- Rejestracja: sob paź 04 2008, 11:28

- Lokalizacja: Landau/Niemcy

- x 170

Silniki – dla mnie najbardziej pracochłonna i czasochłonna część budowy modelu. Pasków łączących nie przewidziano. Jeżeli do łączenia poszczególnych pierścieni w cały segment (klejenie na styk) jest to w porządku, to sklejenie poszycia w jeden element pierścienia bez paska łączącego jest dla mnie niemożliwe, osłabia też moim zdaniem sztywność elementu. Tutaj dorobiłem więc paski łączące.

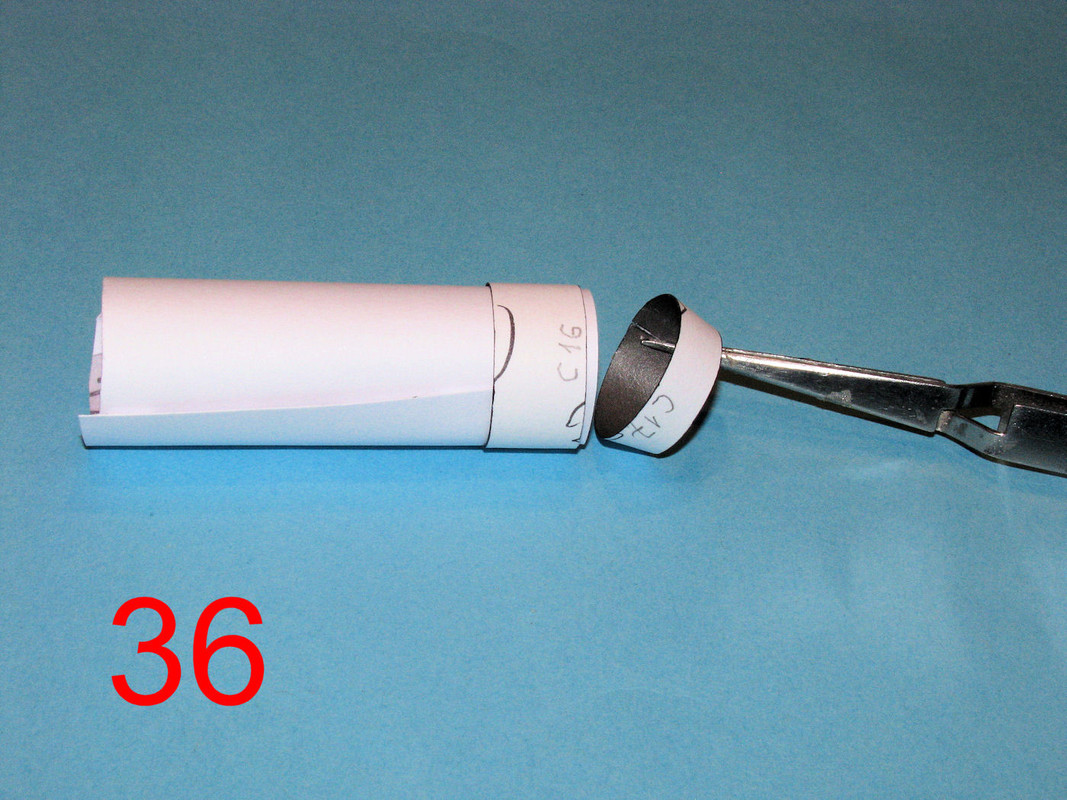

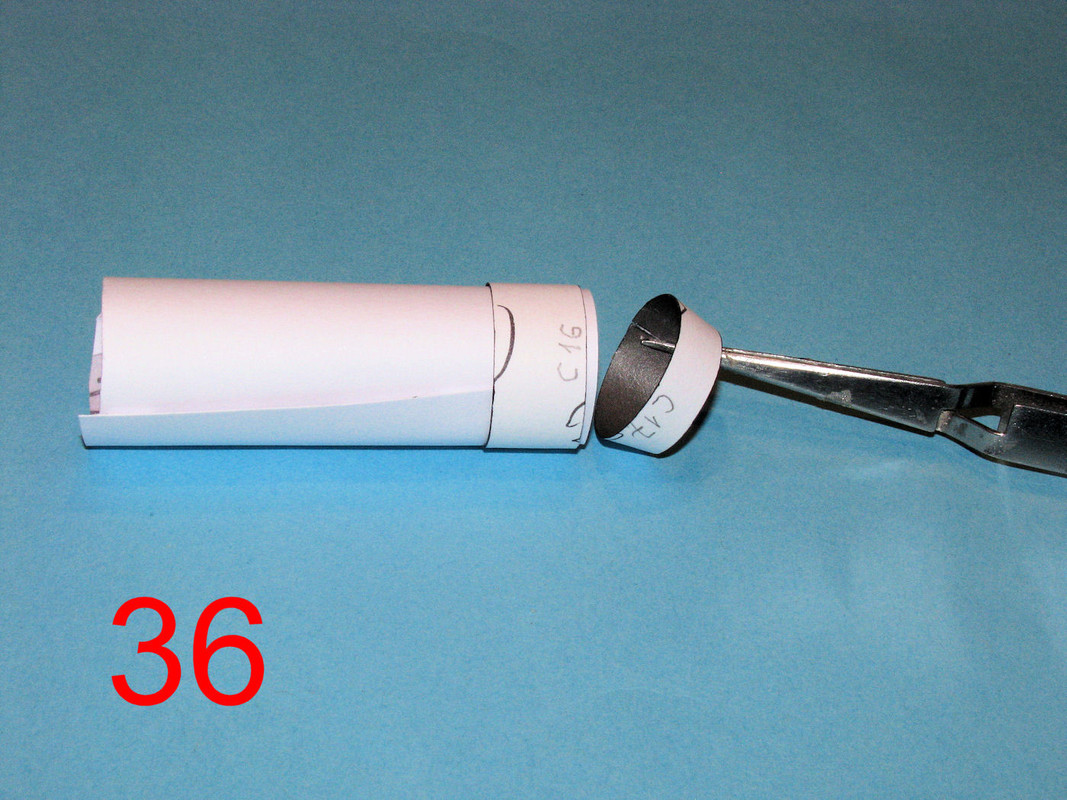

Gdy jest się jeszcze młodym i pięknym (dobry wzrok, spokojne ręce...) można kleić na styk „tak z ręki“. Ponieważ ten opis nie pasuje już do mnie, oto moja metoda (w miarę) precyzyjnego łączenia pierścieni ze sobą na styk; znajduję rurkę/pręt o średnicy elementu (tu pasował akurat uchwyt pilniczka) i nasuwam na nią części, które chcę skleić, krawędzie na styku dostają oczywiście nieco kleju.

Teraz wystarczy części lekko docisnąć do siebie. Po kilkunastu sekundach zdejmuję ostrożnie części z pręta, żeby się do niego nie przykleiły – gotowe.

Przy „odwrotnej geometrii“ (elementy zwężają sie) używam rurki (tutaj zwinięty karton), która tylko minimalnie od wewnątrz wystaje poza segment. Alternatywnie można użyć np. pierścień z kartonu (albo rurkę, gdy średnica pasuje) od zewnątrz klejonych elementów.

Gdy jest się jeszcze młodym i pięknym (dobry wzrok, spokojne ręce...) można kleić na styk „tak z ręki“. Ponieważ ten opis nie pasuje już do mnie, oto moja metoda (w miarę) precyzyjnego łączenia pierścieni ze sobą na styk; znajduję rurkę/pręt o średnicy elementu (tu pasował akurat uchwyt pilniczka) i nasuwam na nią części, które chcę skleić, krawędzie na styku dostają oczywiście nieco kleju.

Teraz wystarczy części lekko docisnąć do siebie. Po kilkunastu sekundach zdejmuję ostrożnie części z pręta, żeby się do niego nie przykleiły – gotowe.

Przy „odwrotnej geometrii“ (elementy zwężają sie) używam rurki (tutaj zwinięty karton), która tylko minimalnie od wewnątrz wystaje poza segment. Alternatywnie można użyć np. pierścień z kartonu (albo rurkę, gdy średnica pasuje) od zewnątrz klejonych elementów.

Ostatnio zmieniony śr maja 09 2018, 10:06 przez Heinrich Kosmala, łącznie zmieniany 2 razy.

- Heinrich Kosmala

- Posty: 2214

- Rejestracja: sob paź 04 2008, 11:28

- Lokalizacja: Landau/Niemcy

- x 170

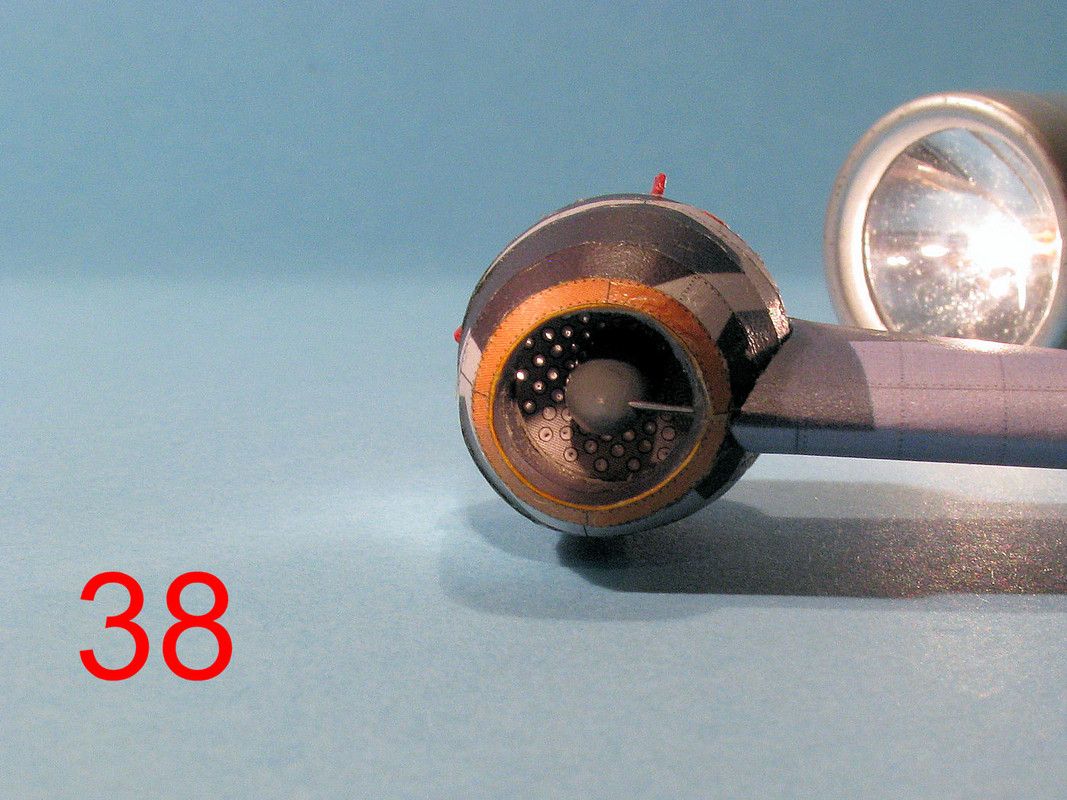

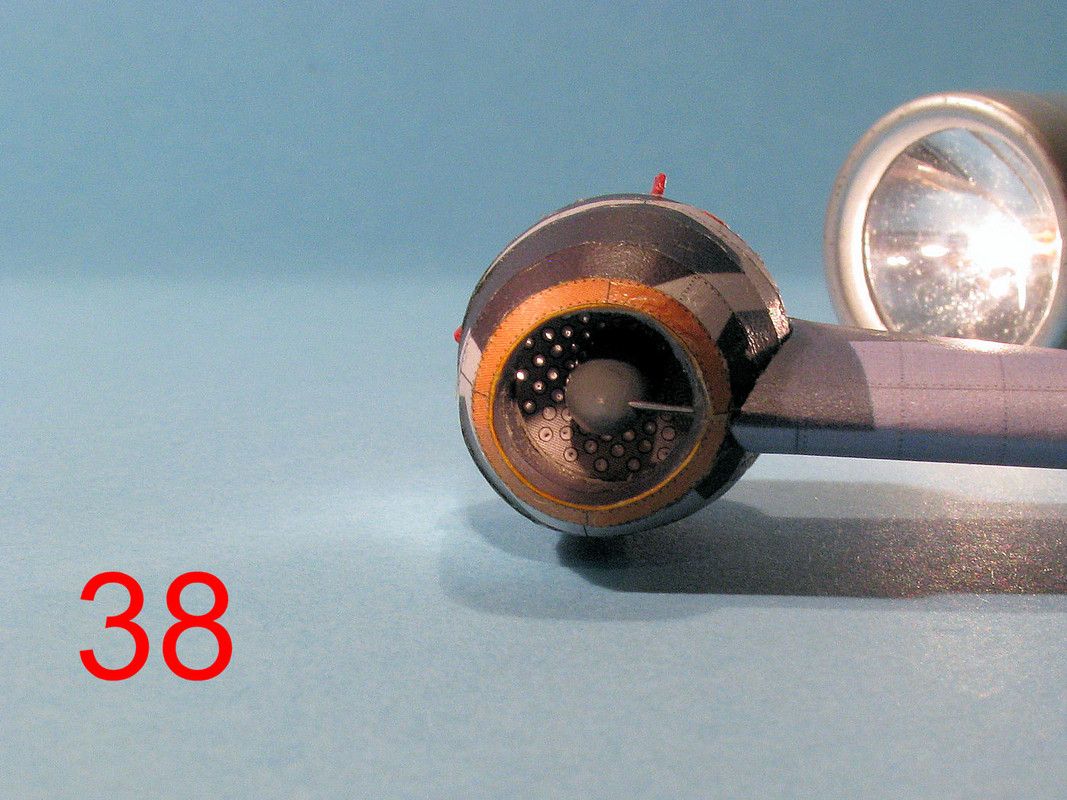

Silniki gotowe.

Nie mogłem też się oprzeć pokusie pokazania otworów w przegrodzie czołowej komory spalania. Zrobiłem je na własną rękę, może narażając się znowu na zarzut robienia przeróbek nie mając do tego "uprawnień" - moim zdaniem tak wygląda to efektowniej i mam nadzieję, że odpowiada stanu faktycznemu. W końcu powietrze musi jakoś dostać się do komory spalania...

- moim zdaniem tak wygląda to efektowniej i mam nadzieję, że odpowiada stanu faktycznemu. W końcu powietrze musi jakoś dostać się do komory spalania...

Wszystko złożone razem, jeszcze nie zmontowane na stałe – zgodnie z instrukcją montażu ma to nastąpić w finalnej części budowy.

Nie mogłem też się oprzeć pokusie pokazania otworów w przegrodzie czołowej komory spalania. Zrobiłem je na własną rękę, może narażając się znowu na zarzut robienia przeróbek nie mając do tego "uprawnień"

Wszystko złożone razem, jeszcze nie zmontowane na stałe – zgodnie z instrukcją montażu ma to nastąpić w finalnej części budowy.

Ostatnio zmieniony śr maja 09 2018, 10:07 przez Heinrich Kosmala, łącznie zmieniany 2 razy.

- Heinrich Kosmala

- Posty: 2214

- Rejestracja: sob paź 04 2008, 11:28

- Lokalizacja: Landau/Niemcy

- x 170

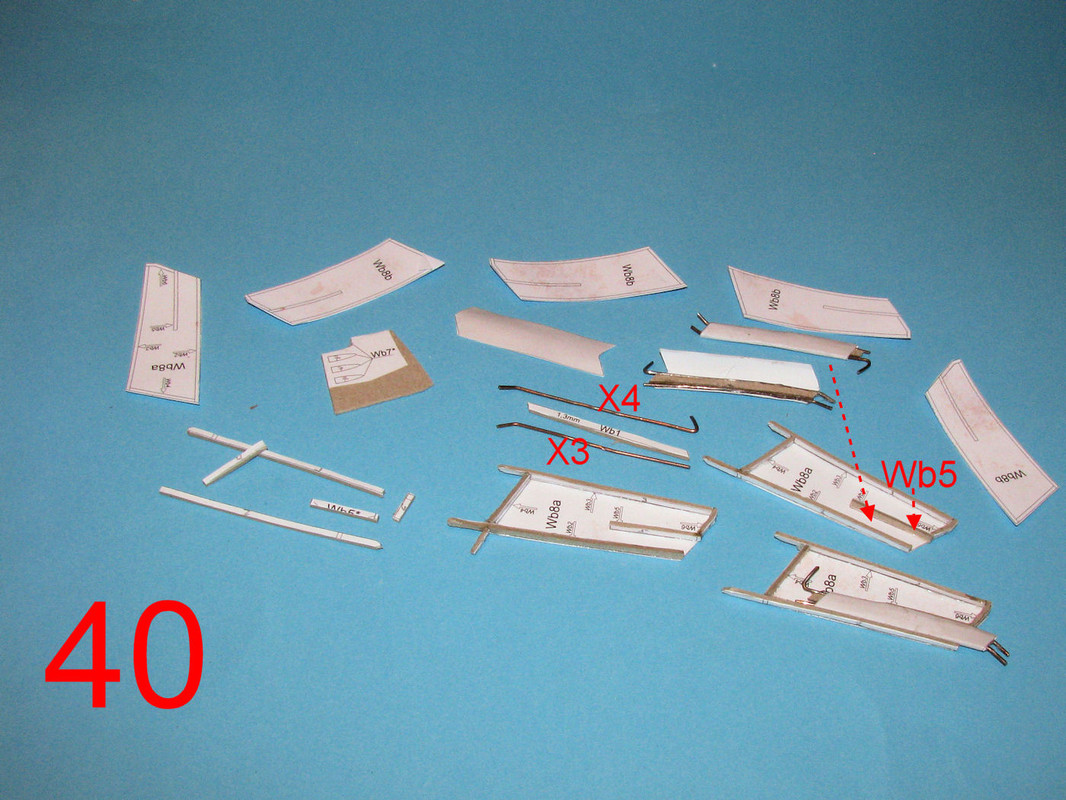

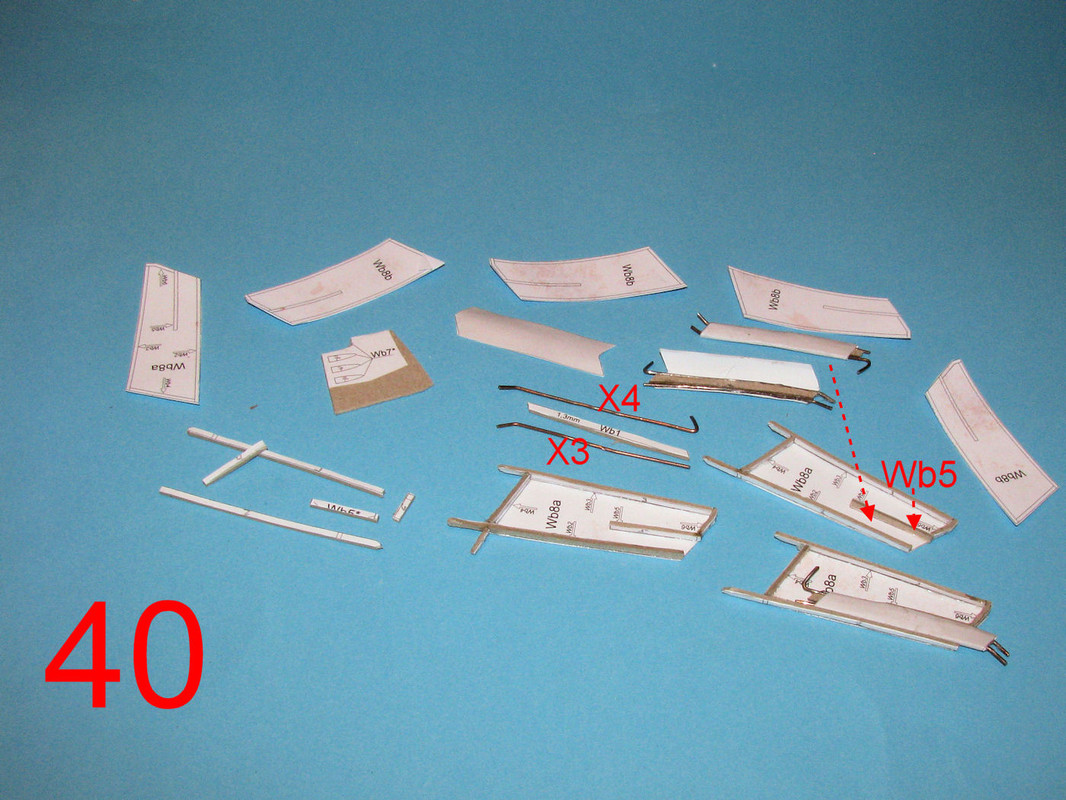

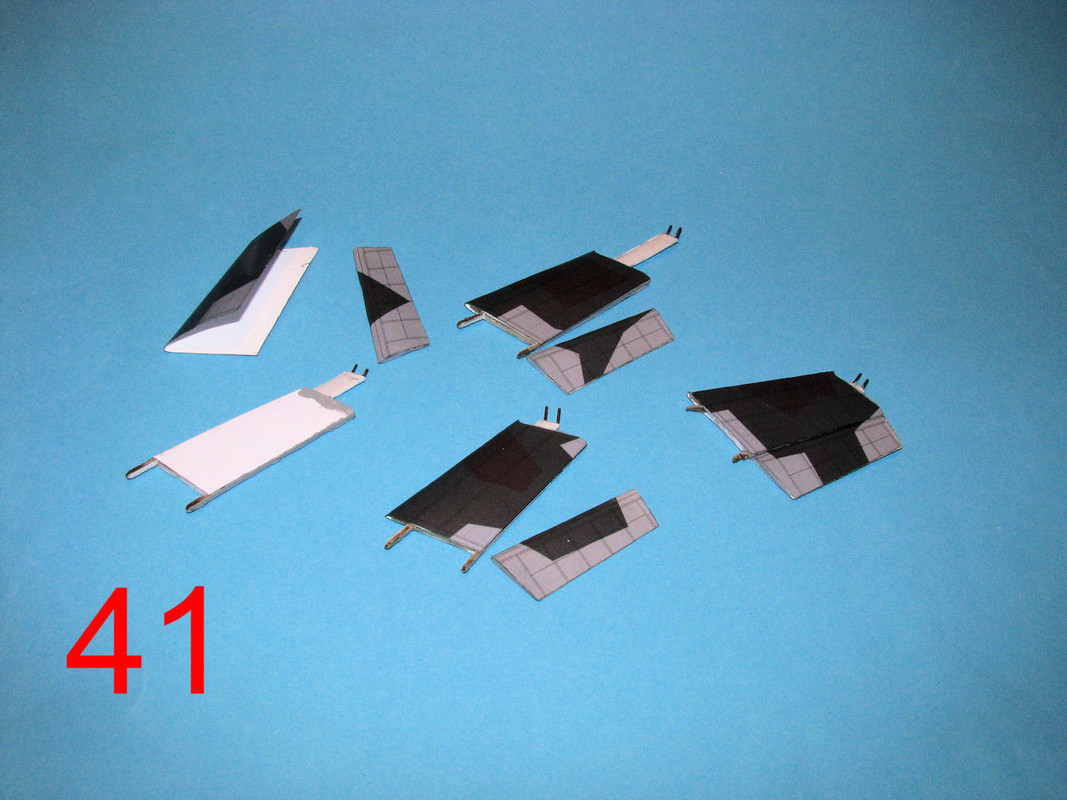

Teraz stateczniki. Praca w zasadzie bezproblemowa – na tym etapie jednak jedna uwaga; jest stosunkowo trudno wszystko tak dokładnie wykonać, żeby goleń podwozia pomocniczego (Wb1, X3 i X4 – oklejone częścią B5) mieściła się (i przesuwała!) w szkielecie statecznika. Łatwiej moim zdanie jest najpierw wykonać kompletną goleń i w zależności od jej ostatecznych gabarytów ustalić właściwą pozycję wręgi (paska) Wb5.

Ostatnio zmieniony śr maja 09 2018, 10:07 przez Heinrich Kosmala, łącznie zmieniany 2 razy.

- Heinrich Kosmala

- Posty: 2214

- Rejestracja: sob paź 04 2008, 11:28

- Lokalizacja: Landau/Niemcy

- x 170

Zdecydowałem się na wersję z oddzielnymi powierzchniami sterowymi. Noski pasków wchodzących w poszycie kadłuba Wb2 i Wb3 wzmocniłem CA – bez tego były za wiotkie, „nie chciały“ wejść w te do tego przewidziane otwory w poszyciu – po prostu wyginały się.

Ostatnio zmieniony śr maja 09 2018, 10:08 przez Heinrich Kosmala, łącznie zmieniany 2 razy.

- Heinrich Kosmala

- Posty: 2214

- Rejestracja: sob paź 04 2008, 11:28

- Lokalizacja: Landau/Niemcy

- x 170

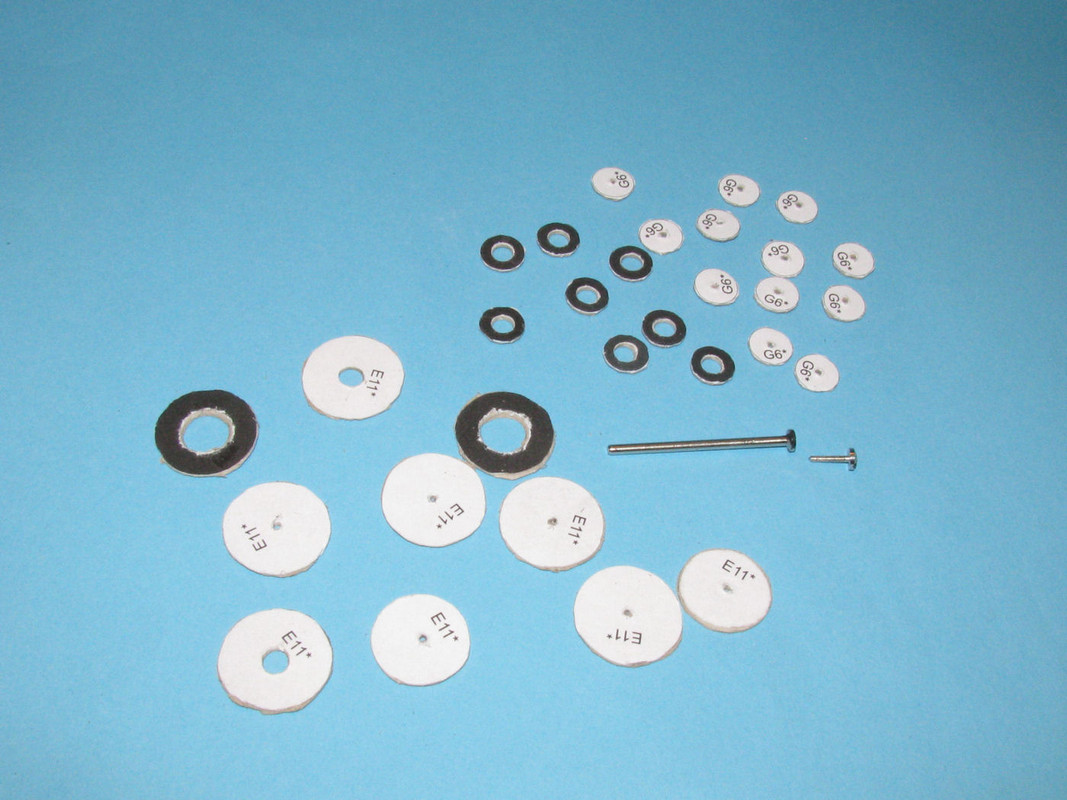

Produkcja kół, metoda „tradycyjna“

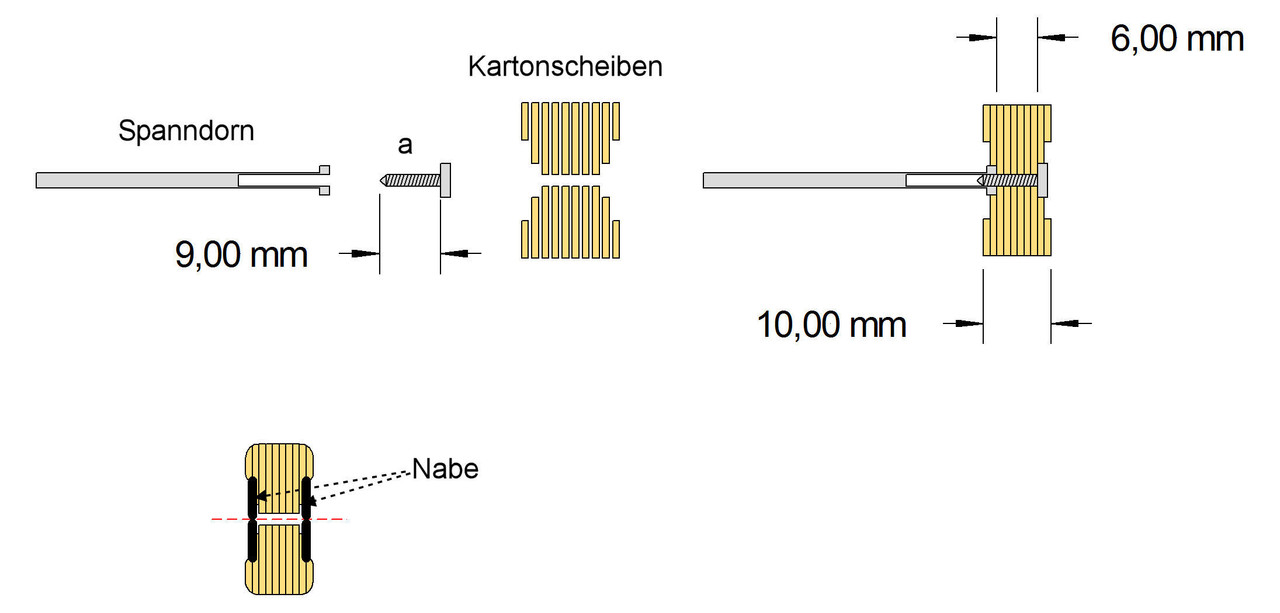

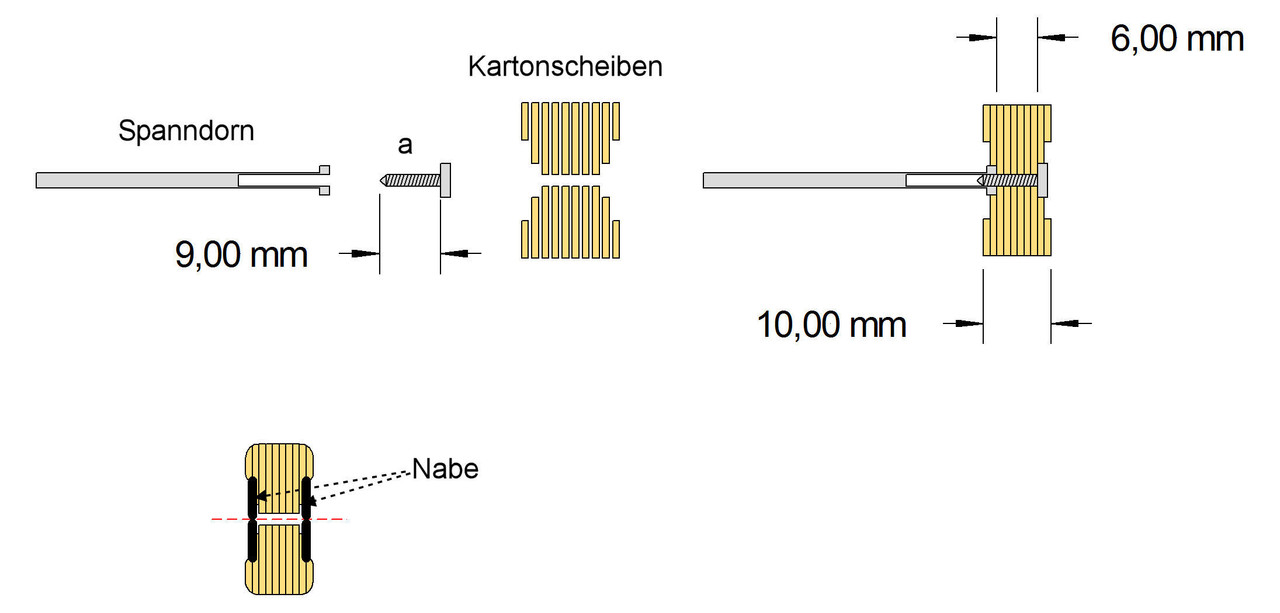

Koło jest (po sklejeniu) ok. 11 mm grube, trzpień "a" (od tarczy diamentowej z Proxxonu) do mocowaniu u miniwiertarce (do szlifowania kół) ma 9 mm długości. Dlaczego używam czegoś takiego? Bo ma średnicę 1,7 mm, czyli nadaje się (bez dalszej obróbki) idealnie do mojego drutu, z którego robię osie kół. „Najmniejsza“ śrubka z nakrętką, którą mogłem znaleźć w markecie budowlanym miała 3,5 mm średnicy...

Mam nadzieję, że rysunek wyjaśni, co miałem na myśli.

Tak (pewnie) zamocowane koło w wiertarce czeka na dalszą obróbkę...

Koło jest (po sklejeniu) ok. 11 mm grube, trzpień "a" (od tarczy diamentowej z Proxxonu) do mocowaniu u miniwiertarce (do szlifowania kół) ma 9 mm długości. Dlaczego używam czegoś takiego? Bo ma średnicę 1,7 mm, czyli nadaje się (bez dalszej obróbki) idealnie do mojego drutu, z którego robię osie kół. „Najmniejsza“ śrubka z nakrętką, którą mogłem znaleźć w markecie budowlanym miała 3,5 mm średnicy...

Mam nadzieję, że rysunek wyjaśni, co miałem na myśli.

Tak (pewnie) zamocowane koło w wiertarce czeka na dalszą obróbkę...

Ostatnio zmieniony śr maja 09 2018, 10:09 przez Heinrich Kosmala, łącznie zmieniany 2 razy.

Dzięki za Pomysł

Od dawna męczyłem się z kołami a tu pomysł 1 klasa mam kupioną miniszlifierkę z tym cusiem co na zdjęciu ale pomysł ten śrubka w tulejkę podkładka ;; koło;; podkładka i można obrabiać domowym sposobem sprawdzę i wyślę zdjęcia. Ale czasem palce i okulary są lepsze

Coś się klei pomału...